配管の伸縮継手を説明します。

配管設計において重要度が高く、問題も起こりやすい部分です。

縁の下の力持ち的な要素です。

何となく設置している部品ですが、この部品がないことで配管トラブルが起きる場合があります。

機電系エンジニアとしては適切に理解して、使い分けができるようになれば一段レベルアップすることでしょう。

伸縮継手の種類

まずは、伸縮継手の種類を紹介します。

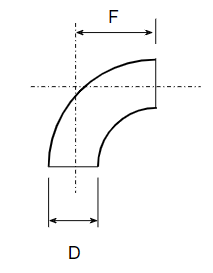

エルボ

伸縮継手の基本はエルボです。フィッティングの1つです。

何気なく使っているエルボは、配管の伸縮を吸収する役目を持っています。

配管が伸びるとき、普通は長手方向に伸びることを言います。

円周方向にも多少は伸びますが誤差範囲。

配管のように細長い形状だと、長ければ長いほど伸びの量は大きくなります。

配管にエルボが無く、両端が固定されている場合は、熱応力によって配管が破壊される場合があります。

この問題を回避するために、エルボを使います。

エルボを使うと、配管が伸びてもR曲げの部分が変形することで、伸びの影響を末端まで伝えないことが可能です。

これを伸縮を吸収するという言い方をします。

化学プラントでは多数のエルボを使うため、無意識的にある程度の伸縮吸収ができているといえます。

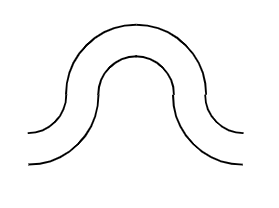

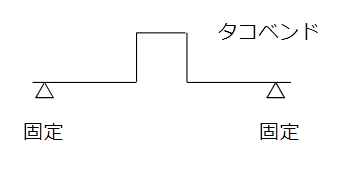

タコベンド

タコベンドは以下のような形をしています。エキスパンジョンベンドとも言います。

見たまんまタコのような形をしているから、タコベンド。

タコベンドは直線の配管を3回曲げることで構成しています。

エルボを4個使って構成する凸型に組んだ形状も、タコベンドと呼ぶ場合があります。

タコベンドを見かけたらスチーム配管(水蒸気配管)だと認識すれば、ほぼOKです。

スチーム配管は150℃を越える配管で、工場外の共通スタンドにある長距離の配管だと、伸びの影響は大きくなります。

常温の20~30℃程度に対して使用条件の150℃であることから、温度差Δtは100℃を越えます。

これに熱膨張係数と配管距離を掛けると、熱応力が計算できますよね。

体感的には100mに1つはタコベンドを付けています。

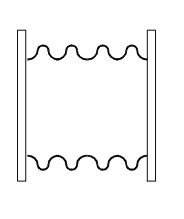

ベローズ

ベローズは蛇腹(じゃばら)とも言います。

以下のような形をしています。

言葉どおり蛇の腹のような形ですね。

これもエルボやタコベンドを組み合わせた形をしています。

エルボやタコベンドが金属配管そのものを利用しているのに対して、ベローズは金属以外に樹脂を材質としている場合もあります。

- 金属 伸縮量が大きい

- 樹脂 伸縮量が小さい

ベローズで配管の伸縮を特に気にする場合は、配管と同じ材質の金属ベローズを使います。

でもバッチ系化学プラントでは高耐食性材料としてグラスライニング配管やフッ素樹脂ライニング配管を使います。

この場合のベローズはPTFEが被覆された物を使います。

フレキシブルチューブ

フレキシブルチューブも伸縮継手の1種です。

ベローズが長くなったバージョンとして認識している人も多いでしょう。

長い方が伸縮に対する許容量が大きくなりますが、壊れる確率も高くなります。

ベローズと同じように、金属単体の物とPTFEを被覆した物に分かれます。

高温で長距離の配管

配管伸縮継手で有名なタコベンド。

配管ラック上にある多くの配管のうち、一部の配管だけが急に変な形をしていることに気が付く人もいるでしょう。

この中には何が通っているでしょうか?

実は高温の流体が流れています。具体的にはスチームです。

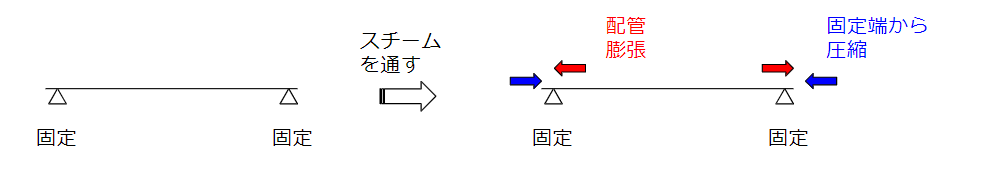

両端が固定された配管にスチームを通す場合を考えましょう。

スチームによって配管は温められ、膨張しようとします。

膨張したいのに固定端で固定されているので、膨張できません。

この時、配管には膨張を抑えるための圧縮力が加わっています。これを熱応力と呼びます。

熱膨張率と体積圧縮率の関係から計算できます。

このケースでは、配管が破裂する可能性がありますので、伸縮継手を使います。

配管スタンド上など長距離の配管ではタコベンドが多いですね。エルボで疑似的にタコベンドを作る場合もあります。

分かりやすいです。

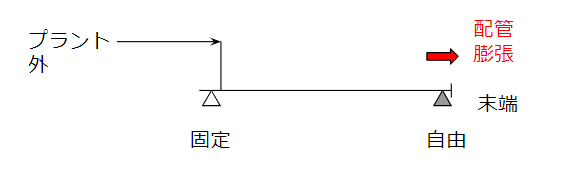

プラントの内部配管ではタコベンドを付ける余裕はないでしょう。

この場合は両端を固定しないように、片側だけは動く仕組みを作らないといけません。

一般にはプラント外からスチームを引き込む口を固定側にしておき、末端を自由側にしておきます。

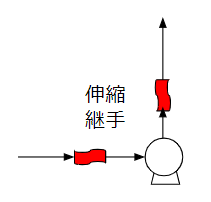

高振動機器との接続

振動機器には伸縮継手を付けます。

振動機器の典型例は、遠心分離機や振動流動乾燥機です。

一般にはフレキシブルチューブを付けます。

ベローズでは心もとないです。

しっかり揺れますので、しっかり対策の取れるフレキシブルチューブが好ましいでしょう。

これでもフレキシブルチューブの設計をミスすると割れが普通に起こります。

コニカルドライヤーなどの配管を都度手動で切り離して運転するタイプなら、不要です。

この場合はヘルール継手などの省力化が図れる接続方式を取るでしょう。

当たり前ですよね。

ライニング系設備との接続

ライニング系設備と接続する場合に、伸縮継手を使うケースがあります。

- ライニング配管とポンプの間

- ライニング設備と高温配管部の間

ライニング配管とポンプの間にはベローズを付けましょう。

フッ素樹脂ライニング配管とフッ素樹脂ライニングポンプが典型例です。

本来ならグラスライニング設備がスタートですが、フッ素樹脂ライニング出も同じです。

ガラスの場合はポンプの振動で割れるという問題が起き、フッ素樹脂の場合はポンプの振動でクリープ的な作用が加わる場合があります。

どちらのケースもライニングは振動に弱いと認識しておく方が無難です。

反応器と熱交換器の間にベローズを付けるケースもあります。

配管がライニング系・熱交換器がライニング系であれば付けておくべきです。

悩むくらいなら、ガスラインにはベローズを付けるという思想でも良いでしょう。

バッチ系化学プラントの場合は運転時は常温であっても洗浄で蒸留をする場合があり、ガスラインは高温になります。

ここで配管ならまだしも設備側を破損させると、被害は甚大です。

ベローズを付けることでガスラインの配管口径が大きく、配管荷重がノズルに掛かって折れる心配もなくなります。

その代わり、ベローズで縁を切った配管はちゃんと固定サポートを付けておかないといけません。

設備の運転条件にベローズが関係して来るだけでなくサポートも関連してきます。

サポート大事ですよ。

ロードセル機器との接続

伸縮継手はロードセル機器との接続にも使います。

フレキシブルチューブが多いでしょう。

これは配管荷重をロードセルに載せないことが目的です。

ロードセル機器の前後配管に液があるかどうかだけでも、ロードセルに掛かる荷重は変わります。

化学反応で厳密な滴下制御をしたい場合に、タンクの重量値が変わることは是非とも避けたい。

フレキシブルチューブを使うことで、ポンプの振動による影響も遮断できて好都合です。

参考

伸縮接手はどの方法がベストか悩むでしょう。

メーカーのアドバイスに従うとしても、1つの方法だけでなく複数の方法を検討できるようになりましょう。

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

化学プラントの配管に使う伸縮継手について紹介しました。

エルボ・タコベンド・ベローズ・フレキシブルチューブの特徴をまとめています。

使う場所として長距離高温配管・高振動機器・ライニング系・ロードセルの4つのケースを紹介します。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント