化学プラントでの温水の作り方を紹介します。

温水というと何となく安心感があるように見えますよね。

スチームより温度が低いからでしょうか。液体だからでしょうか。

温水プールって呼び方をするからでしょうか。

それはともかく、作り方はあまり意識されないことが多いです。

家庭なら電気やガスの温水器を使いますよね。今では太陽光なんて方法もあります。

化学プラントではスチームを使って温水を作ります。

特にバッチ系では独特なニーズがあって、設備もしっかりと構成しないといけません。

化学プラントでの温水の扱いについてまとめてみました。

温水は身近だけど危険や注意点がいっぱい

温水(Hot water)とは

温水とは化学プラントでは45~95℃くらいまでの水のことを差します。

幅が広いですね。

定性的に言うと、通常の水より暖かくスチームより低い水のことです。

範囲が結構あるところがポイントです。

循環水や冷却水なら温度範囲はもっと低いですね。

温水(Hot water)の用途

温水は化学プラントでは一般に何かを温めるために使います。

ごくまれに冷やす場合にも使いますが、超レアケース。

物を温めるにはスチームがありますよね。

スチームと温水では役割がちょっと違います。

| スチーム | 温水 | |

| 温度 | 高い | 低い |

| 熱効率 | 高い | 低い |

| 閉塞 | ほぼない | ある |

| 変動要因 | 少ない | ある |

| 投資 | 少ない | 多い |

ざっと比較してみましたがスチームに軍配があがります。

高温で使える・U値は高い・錆などの異物がない・圧力温度が安定する・追加設備が不要

良いことばかりのように見えます。

だからこそ温水を使うケースは相当限られます。

それが温度。

スチームの温度では高すぎて、内容物が温まりすぎて危険というケースです。

熱効率や閉塞の危険性などデメリットがありながら、熱安定性を最優先に取ります。

プロセス的には熱安定性が先にあって、ほぼ自動的にスチームか温水かを選定するでしょう。

なお、スチームを大気圧より低い圧力まで減圧させて使うという場合もあります。

対象設備としては反応器などのジャケットの他に配管トレースがあります。

体感的には配管トレースの方が使う頻度が高いですね。

配管で結合

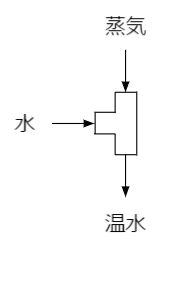

温水の作り方の典型例は配管で結合させる方法です。

「F型サイレンサ」という名前で一般に知れ渡っています。

蒸気と水をヘッダーで繋げて、温水を作るという方法です。

この方法は20年前は確かに一般的でした。

採用を避けるユーザーは増えていると思います。

というのも、非常に危ないから。

水と蒸気が適切な量を供給されていないと、蒸気だけが出てしまう場合があります。

錆などで詰まってしまいいざい点検しようとしたときに、誤って蒸気だけが噴き出して大火傷する可能性は非常に高いです。

昔はユーティリティヘッダーなどにF型サイレンサを付けて大気開放で使っていましたが、この設備は水中に浸して使うことを基本にしています。

取扱説明書にもちゃんと書いてあります。

使用量が安定していて小流量であればラインミキサーを使う手はあります。バッチでは使用量が安定しないために敬遠されがちですが、使えないわけではありません。

タンク方式

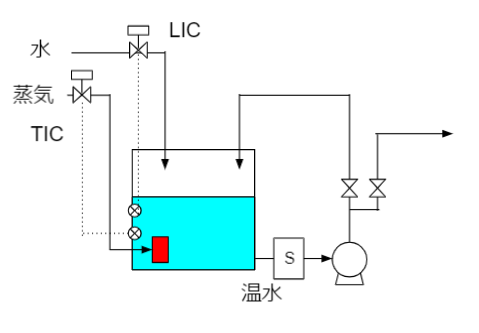

温水を作る一般的な方法はタンク方式です。

フロー

イメージは以下のとおり。

発想はF型サイレンサでも述べた通り、サイレンサを水中に浸すこと。

このために温水専用のタンクを作ります。

タンク内に水を張って、蒸気を水中に放出します。

液面計を使って水の仕込み量を管理して、温度計を使って蒸気の吹込み量を管理します。

こうしてできた温水をポンプを使って、ユーザーに送ります。

温水中の汚れをポンプに持ち込ませないために、ポンプ吸込み口にはストレーナを付けましょう。

キャビテーションにも注意。

温水というだけですでに蒸気圧が高いのに、ストレーナーを付けると圧力損失が高くなるからです。

温水用のポンプは渦巻ポンプの中でも低NPSHのポンプを選んだり、ディフューザーをつけたり工夫をしたいところです。

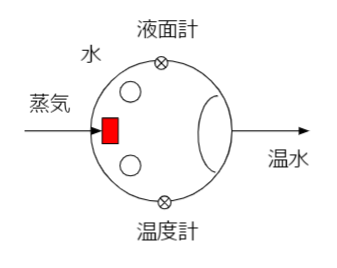

ノズルオリエンテーション

温水タンクのノズルオリエンテーションにもこだわりましょう。

このノズルオリエンテーションの特徴は以下のとおりです。

- 蒸気入口と温水出口は極力距離を取る

- 蒸気入口と水入口は近い位置にする

- 液面計と温度計は蒸気入口や温水出口から距離を取る

- 温水出口手前に緩衝板を付ける

タンクのノズルオリエンテーションの考え方の基本が使えますが、それだけでは不十分です。

1と3は基本的な内容です。

例外的な2と4を解説しましょう。

2の蒸気入口と水入口はできるだけ近い位置にしましょう。

タンク内で早く均一な温度の温水を作るためです。

蒸気をサイレンサ経由でタンクの水に吹き込むとき、タンク内の水の温度は不均一な状態になります。

サイレンサ周りが温度が高く、きょりが離れるほど低くなります。

タンク外から補給する水が最も低い温度ですね。

タンク内の温度が均一にすることは安定的な運転に関係します。

最も低い温度の補給水は、最も高いサイレンサ周りの水の近くに配置すると速く混じりあうでしょう。

できるだけ近い位置に配置して、均一な温度の水を作りましょう

4の緩衝板も大事な要素。

蒸気を液中で吹き込んだとき、その蒸気は直線的に流れようとしますよね。

温水出口を蒸気入口の正反対側に付けた場合、生蒸気と水が十分に混じり合っていない状態で温水出口から流れる可能性があります。

これは均一な温水を得るという目的に反します。

キャビテーションの発生要因ともなります。

そこで、温水出口に緩衝板を付けましょう。

緩衝板を付けると、蒸気が直接温水出口ノズルに当たることはありません。

蒸気と水を強制的に混ざらせて、均一な温水だけが出口ノズルに到達します。

温度計はできれば緩衝板の2次側に付けましょう。

サイレンサをタンクやノズルに繋げていても、使っているうちに外れることがあります。

外れたサイレンサが温水タンクノズルを閉塞するリスクを下げることも可能です。

ちょっとした工夫ですけど、効果的ですよ^^

- 十分混ざった温水を作る効果

- サイレンサが外れた時のリスク回避

- 温度計の設置場所となる

1タンク1温度

温水タンクは1タンク1温度で設定しましょう。

温度調整弁を付ければ自由に温度設定ができるでしょう。

連続プラントならほぼ自動的に1タンク1温度にするでしょうが、バッチプラントの場合は調整できるのでは?と考える人もいます。

でも運転の変動したときには耐えれません。

同じ調整をするのであれば、使用頻度が少ない工程を温水ではなくスチームを入れたり切ったりする方が良いかもしれませんね。

参考

関連記事

最後に

化学プラントでの温水の作り方や役割を解説しました。

温水は温度が低いことがメリットです。

熱安定性が低い液体に対して加温するときに使います。

配管ヘッダー方式・タンク方式

配管ヘッダー方式はとても危ないので普通は使わないでしょう。タンク方式が普通です。

使用温度に応じて温水タンクを複数作ることもあります。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント