バッチ系化学プラントのガス吸収装置システムを3つ紹介します。化学プラントって何が危険だと思いますか?改めて問われると答えに結構困ると思います。

- 圧力が高くて何か爆発しそう

- 温度が高くて燃えそう

この辺のイメージは連続生産するペトロケミカルのもの。

バッチ生産のファインケミカルでも当てはまる危険なものは、毒性だと思っています。触れたり体内に取り込んでしまったら即アウトとなる類。危なすぎます。こういう危ないものは大抵がガスです。

化学物質の中に含まれる怪しげな物質が、化学反応などによってガスとして巻き上がり拡散していきます。工場運営上はこういうガスは必ず処分しないといけません。

ガス処理に失敗すると、環境問題として社会的に重たい処罰を課せられるでしょう。そのために必要な装置を紹介します。

この記事は、ガス吸収シリーズの一部です。

有害ガス除去の鍵:化学プラントにおけるガス吸収技術の実践ガイド

『温いビールは不味い』が教えてくれる化学工学|ガス吸収と溶解度の話

ガス吸収のために使うプラント設備4選

ガス吸収措置

排ガスを処理する装置として手軽なもの吸収装置というカテゴリーです。ガスを処理する方法としては実はいくつかの方法があります。

- 液体に吸収させる

- 電気やプラズマ的な物で処理する

- 燃やす

低コストで対応しやすいのは液体に吸収させる方法です。化学プラント内で電気を使うには防爆が必要なので、電気処理は場所が限定されるという意味でデメリット。燃やす方法も電気と同じく場所の限定が強いです。

1か所にガスを集約させて処理するという方法は、もちろん化学プラントで普通に使います。導入コストや運転コストが高いので、極力少なくしようという思想を持つでしょう。

そこで吸収装置の出番です。気液接触をさせて、液体中に気体を吸収させるという方法。メリットを整理しましょう。

- 装置が小さい → 発生ガスに応じてサイズや場所を自由に決めれる

- 防爆の制約が緩い

- 後処理がしやすい

プロセスが得意な化学プラントでは、液体化することを特に好む傾向にあると思っています。

スクラバー

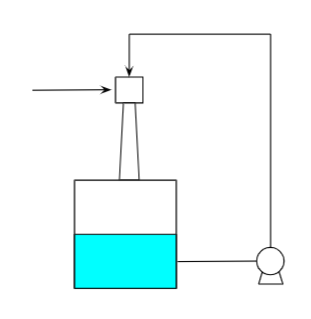

吸収装置の基本はスクラバーでしょう。スクラバーのシステムを紹介します。

スクラバーに高圧の水を加えて高速でブローすると、エジェクター効果によって負圧を作ることが可能です。これでガスを吸引させます。

水とガスがエジェクター部で接触して吸収するという仕組み。スクラバーの下にタンクを設置しておけば、その水を簡単に回収可能。さらに、ポンプを付けて循環させることで連続的に処理が可能です。小型の吸収装置なので、特定のガスを局所集中的に処理するための設備として大活躍します。

処理後のガスを、総合処理設備に集気することが多いでしょう。

装置が小型

スクラバーシステムの特徴は装置が小型という点。サイズを自由に決めることができるので、反応装置数個レベルの少ない発生ガスを吸収処理することが可能です。

マルチプラントを意識する場合、発生ガス源が変わっても配管の切替で対応できたり、装置そのものを移設したりといったニーズがあります。ここにスクラバーシステムが有効です。もっと小型にすれば、台車付きの移動式にすることすら可能ですね。

スクラバーが局所除害として使われるのはこの辺りの要因が強いです。系列を分けて酸系・アルカリ系のガスに分割して処理するといったこともできます。

メンテナンスが楽

スクラバーシステムのメリットとしてメンテナンス性があげれるでしょう。他のシステムでは気液接触に充填物を使いますが、スクラバーは充填物を使いません。

閉塞の恐れが少なく、定期的な清掃も必要ないスクラバーはほぼメンテナンスフリー。大きなメリットですね。

充填塔

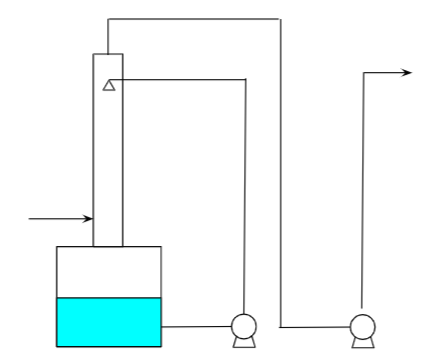

スクラバーシステムの対抗馬は充填塔システムです。

スクラバーの代わりに充填塔を設置します。スクラバーと同じく充填塔もタンクの上に設置します。ポンプ循環もスクラバーと同じシステム。追加されるのはファン・ブロアー。

押込・誘引など組み合わせはいくつかありますが、通風装置という意味では同じです。

ポンプ能力が低い

充填塔システムの特徴としてポンプの能力を低くすることが挙げられます。スクラバーシステムでは一定の負圧や排風量を確保するために、高圧の液体を多量に使います。これは運転コストを上げる方向です。

一方、充填塔ではスクラバーよりは必要の圧力を下げることが可能。かつ流量も少なくすることが期待できます。逆にそのために塔径を確保して充填物で適切に気液接触させることを狙っています。

装置構成が複雑

ファン・ブロアーが必要な分だけ装置構成が複雑になります。装置の接続配管や配線や制御システムが増える分だけ、コストアップに繋がります。集中除害など限定した場所に使いたがる理由はこの辺りにあるでしょう。

ファン・ブロアーの動力が掛かる

ファン・ブロアーが必要なこのシステムなので、電力費は当然発生します。ポンプのランニングコストが低い分、ファン・ブロアーのランニングコストは高くなります。

ファン・ブロアーのメンテナンスが必要

ファン・ブロアーは動機器なのでメンテナンスが必要です。動機器だからモーターやベアリングのメンテナンスが必要、というのは分かりやすいでしょう。

それ以外に、ファン・ブロアーの腐食や異物の付着・閉塞などの可能性もあります。運転しながらファン・ブロアーの清掃をするというメンテナンスも必要。

メンテナンスを楽にするという意味で、充填塔型は集約して台数を削減し、集中除害にするという発想ですね。

反応装置

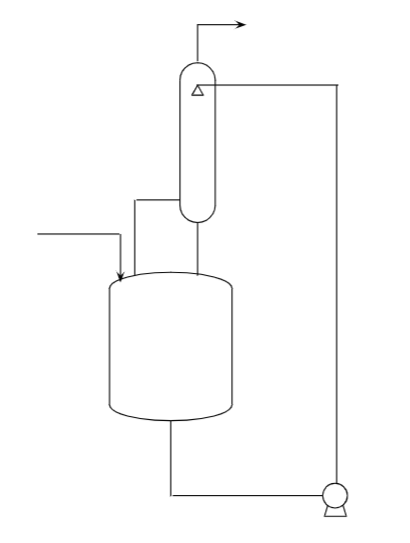

吸収装置として反応装置を利用する方法が挙げられます。

反応装置は、バッチ系化学プラントでごく当たり前に使う撹拌槽を想定します。撹拌槽の上に充填塔、循環用にポンプという構成です。単独のシステムで完結することはなく、局所除害や集中除害の前段として使用します。

汎用性が高い

反応装置による吸収は汎用性の高さが最大の売り。反応装置は反応など諸々の工程に使えます。

マルチプラントとしての吸収装置には反応装置を使ってもいいでしょう。その代わり、反応に必要な装置が1つ潰れるので、反応工程が少なくなって融通が利かなくなります。

ポンプの応用性が低い

反応装置でポンプ循環をさせる場合、必要なポンプ揚程は大きくなります。大は小を兼ねると言いたくもなりますが、そうはいかないのがバッチ系化学プラント。

例えば、ポンプ循環ラインにpH計を付けると、ポンプの高圧でpH計を壊す可能性があります。インバータで回転数を落とすと流量が少なくなりすぎて、バルブで絞らざるを得ない。そうするとバルブが故障する。痒いところに手が届かないですね。

充填塔が必要

反応装置系統を吸収装置として使用するためには充填塔が必要です。反応装置1ユニットに必ず充填塔が付属しているというわけでは無いので、追加設置が必要なケースが多いでしょう。

そもそも反応装置と充填塔を組み合わせるケースというのは、濃縮や蒸留などの限定されたケース。詰まりの原因になるので、充填塔を使わずに入れるならその方が良いと考えるのがバッチの思想です。

参考

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

バッチ系化学プラントの吸収装置システムを3つ紹介しました。

目に見えないけど危険なガス。

コストが低く応用性も高い吸収システムが便利でしょう。

スクラバー・充填塔・反応装置のシステムを使います。

それぞれメリット・デメリットがありますので、よく考えて構成を作りましょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント