ポンプと故障(breakdown)の関係についてまとめてみました。

化学プラントの保全をするとき必ず直面するポンプのトラブル。

この問題をいかに上手に解決するかで保全スキルの上達度を測ることができます。

これが解決できれば確かな自信となるでしょう。

そのために最低限知っておくべき知識をまとめました。

ポンプの構造を正しく知って、保全をしましょう。

ポンプの故障(breakdown)原因

ポンプが故障するのはなぜでしょうか?

機械的な視点でポンプがダメージを受ける場所を見ていきましょう。

インペラ

ポンプの運転をするとインペラに負荷が掛かります。

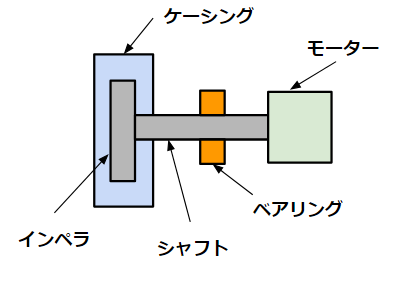

これを簡単なポンプモデルで説明します。

下の図を見てください。

停止している時は、インペラには力は掛かりません。

起動している時には、下の図のようにインペラに力が掛かります。

液体は、ポンプの横から吸込み、ポンプの上に吐き出すというケースで考えます。

インペラは流体の流れとは逆方向に力を受けます。

やや厳密には…

- 水平方向(スラスト荷重) ポンプ内の圧力バランス – 流体の運動エネルギー差

- 垂直方向(ラジアル荷重) ポンプの吐出圧力

という関係があります。

化学プラントの機械エンジニアとしては、これくらいの知識で十分です。

ポンプメーカーのエンジニアなら、もっと細かい点まで知る必要がありますけど ^ ^

同じ力が掛かり続ける・掛かり続けないという状態に比べて、力が掛かる・掛からないが繰り返す方が、ダメージが大きいです。

陸上のシャトルランなどを考えると良いでしょう。

足や体に掛かる負担が、普通のランニングと違いますよね。

ベアリング

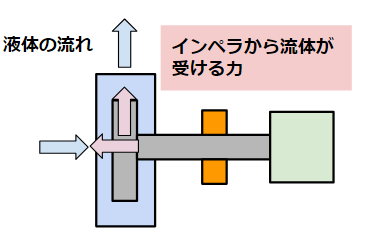

ポンプの運転をすると、ベアリングに負荷が掛かります。

下の図を見てください。

インペラが受ける力と逆の力を受けます。

というよりも、ベアリングでポンプを支えているので当然のことですが。

インペラよりもベアリングの方がダメージは大きいです。

というのも、ベアリングの方がインペラよりも受圧面積が小さいからです。

同じ力でも面積が小さいと、応力は大きくなりダメージは大きいです。

軸封

ポンプの運転をすると、軸封にダメージが行く可能性があります。

これは起動停止時に起こりやすく、連続運転をしている時にはあまり気になりません。

というのも軸封であるメカニカルシールの故障(つまり漏れ)は、摺動面にある固形分が原因だから。

ポンプが止まっている時に内容物ぬ含まれている固形分が摺動面に堆積して、起動するときに摺動面を傷つける。

このパターンが最も多いです。

インペラやベアリングのような流体力学的・機械力学的な原因とはちょっと違いますね。

ポンプの起動停止は故障(breakdown)の原因

ポンプを起動停止することは故障に直結します。

起動停止とは、「起動と停止」です。

止まっている状態の物を動かすとき、動いている状態から止めるときには、物体は一般にダメージを負います。

どちらも摩擦がキーワード。

動いている時にも摩擦は常時発生しますが、動き始めるときや止めるときには摩擦はより大きくなります。

静摩擦と動摩擦の関係といっても良いでしょう。

もっと簡単に車や自転車のブレーキが壊れやすいとイメージしても良いですね。

機械である以上、避けることはできない問題です。

バッチプラントのプロセスポンプ

バッチプラントのプロセスポンプは特に故障しやすい設備です。

- 動機器は壊れやすい

- 起動発停が多いバッチ運転は壊れやすい

- 腐食性やスラリー性がある

ポンプに取ってみればいわゆる過酷な環境となりやすいです。

動機器という設備の特性上、バッチ運転という運転の特性上だけでも故障の可能性は高くなります。

ここにケミカル的な特性としての腐食性やスラリー性も加わります。

プロセスポンプでは特にスラリーポンプはメカニカルシール付きの渦巻ポンプを選定しがちなので、特に注意が必要です。

普通のプロセスポンプならマグネットポンプ等のリスクの低い動機器にできますが、スラリーポンプは仕方がありません。

バッチ系化学プラントの設備の中でもスラリーポンプは要注意ですね!

ポンプの故障(breakdown)に対する対策

ポンプの故障を未然に防ぐためにできることを考えましょう。

洗浄

ポンプの故障を防ぐ最有力手段は洗浄です。

バッチ運転の場合は、目的物を終わった後に共液で洗浄したり窒素ブローを掛けたりします。

これはバッチ間の得量を均一にするという意味だけでなく、設備の洗浄の意味でも有効。

メカニカルシールへの堆積のリスクを減らす効果があります。

もちろん完全に綺麗になるとは限りませんが、リスクはぐっと下げることができます。

液満たし

ポンプの起動発停が多いバッチ運転では、「起動時の液満たし」が当然大事です。

自動化が進んだ現在では、ポンプのエアー抜きも自動で行おうとするでしょう。

- ポンプ内に液満たしを始めるためにタンクの自動弁を開けて

- 循環ラインや送液ラインの自動弁を数秒開けてエアー抜き

- 自動弁をすぐに閉める

こんな制御を自動で掛けようとします。

人が介在しない方法です。

シーケンスでくみ上げて、現場状況に合わせて適切なタイマー設定をしていれば、基本的には問題ないでしょう。

人が操作して忘れるよりはリスクが少ないです。

ただし、バッチごとの反応成績の違いはここには考慮されません。

いつもより反応が進み過ぎたから・原料が多めに入っているから、粘度が高くて液満たしができていないかも。

みたいなケアを入れ込む要因がありません。

昔のオペレータはこういう関連要因をちゃんと考えて運転していたようです。

今は・・・無理ですね(笑)

引継・申し送りでそんなことが適切にはされていないですから。

定期診断

ポンプの傾向監視という意味では、定期的な診断は有効的な手段となりえます。

いわゆる設備診断。

振動・騒音・温度が一般的です。

ポンプ運転時に振動計でポンプの振動値を測り、騒音計で周囲の騒音を測り、温度計でベアリングなどの温度を測ります。

ポンプの状態監視として有力な方法です。

でも、バッチ運転では意外と難しいです。

いつ測定すれば良いか分からないから。

そうです。

バッチ運転だからいつ運転しているか分からないという問題があります。

定期診断で毎月決まった日に決まった時間に診断すると、その時間には毎回ポンプが動いていなかったというケースは普通に起こります。

診断すべきポンプ数が非常に多いので、全ポンプをまんべんなく測定するために時間をずらすという工夫をするほどの余裕はないでしょう。

人に頼った診断の限界です。

DXで常時診断ができるツールが出てくれることを祈るばかり。

最初は連続運転の分かりやすいポンプに対して適用されるでしょうから、バッチ運転のポンプは最後まで人が介在することになるでしょうけど・・・。

計器監視

人に頼らない運転監視という意味で計器監視が注目されています。

どんな計器・測定値が使えるでしょうか

これらが監視対象になります。

電流値

真っ先にできることは電流値の監視です。

これはポンプのモーターを電気で動かしているため、電気信号をDCSに取り込むだけで手軽にできます。

電流値で分かることは以下の2つでしょう。

- 締切運転時の電流低下

- 空運転時の電流低下

空運転はバッチ運転では付きものなので、標準装備にしたいですね。

少なくともシールレスポンプには必須です。

締切運転は一部の液性に限定されます。

締切運転を行うことで急激に温度上昇をして発火するなどの危ない液体ですね。

ポンプが劣化して来ると電流値が下がる傾向にはありますが、目で見て分かる程度の差が出るには時間が掛かります。

この意味で電流値の監視は状態監視には向いていません。

温度

温度監視はポンプ前後の配管に温度計を付けて、DCSに取り込む方法です。

温度計で確認できそうなものは以下くらいでしょう。

- 液が通っているかどうか

- 締切運転を行っていないか

常温の液が通っている時と通っていない時では配管の温度は微妙に違います。

プロセス液が常温とは限らないので、液が通っている時はラインの温度は液の温度と同一まで変化しているでしょう。

この情報を補足情報として運転監視に使うという方法です。

on-offの管理しかできないので状態監視には向いていませんね。

締切運転については電流値と同じです。

流量

流量計を付けてDCSに取り込む法相です。

バッチプロセスではあまり流量計を付けることはありません、

送る量が決まっていて、送る時間が極端にずれてなければ問題ないからです。

流量制御をして一定量を送るという場所は、反応物の投入や溶媒の投入など限定化されています。

ポンプの状態監視として使うことは少ないでしょう。

それでもいつもよりは流量が落ちてきたというような傾向監視に使える可能性がゼロではありません。

電流計や温度計よりはよっぽどマシです。

液面

送液前後のタンクの液面を見てDCSに取り込む方法です。

タンクに液面計は標準的に付けているでしょう。

ポンプを動かしている時に液面の変化が適切にされているかどうかを確認することは可能です。

でも状態監視には向いていません。

電流計や温度計と大差ありません。

送る量が決まっているバッチプロセスでは、ポンプを動かしたことで起こる液面変化には興味があっても、ポンプ運転時の液面変化には興味がありません。

というより流量計以上に精度が出にくいです。

参考

最後に

化学プラントの壊れやすいポンプについて考え方をまとめました。

流体力学・機械力学的に壊れやすいインペラやベアリングの他、軸封という問題も抱えます。

起動発停が多いバッチプラントではリスクが高く、スラリー性のプロセスは特に注意が必要です。

長寿命化には洗浄・液満たし・定期診断というアナログな手段に頼らざるを得ないです。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。