プラントや工場で使われるエアエジェクターは、蒸気や水の力を利用して空気やガスを吸引・排出する重要な装置です。特に蒸気や水を動力源としたエアエジェクターは、そのシンプルな構造と確かな性能から多くの現場で活用されています。

反応で発生する排ガス吸収装置として、化学プラントで大活躍します。環境への配慮も相まって、今後もその地位は安泰でしょう。

この記事では、蒸気と水を使ったエアエジェクターの基本的な仕組みや種類、使い方、現場でのポイントを初心者にもわかりやすく解説します。

エアエジェクターの理解を深めることで、設備のトラブル防止や効率アップにもつながります。

エゼクターの原理

エゼクターの原理について簡単に解説します。細かい話になると流体力学の圧縮性流体の世界になってきますが、そこは専門図書類に譲るとして概要だけをまとめてみます。

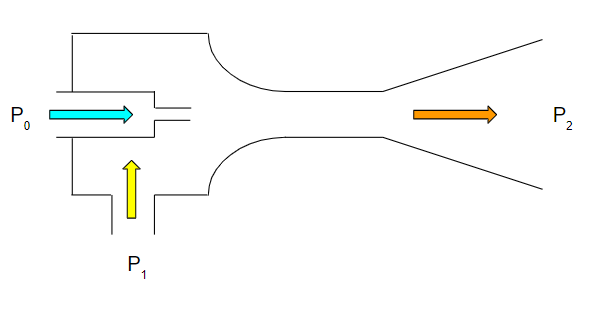

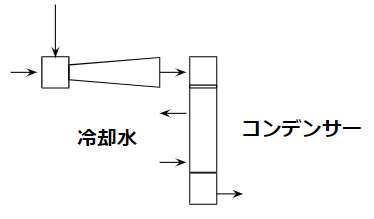

エゼクターは吸引されるガスと駆動流体の2つが流入物で混合物が流出物となります。メジャーなスチームエゼクターで考えると、吸引ガスとスチームをエゼクターに流入されて、混合したガスが排出されます。

エゼクターは負圧という圧力を作る目的の装置なので、圧力に関するバランスを最初に見ましょう。

| 駆動流体 | P0 |

| ガス入口 | P1 |

| ガス出口 | P2 |

当然ですがP1 > P2です。そうしなければガスは流れません。駆動流体の方がガス出口より圧力が高いのでP0 > P2です。駆動流体の方がガス入口よりも高いのでP0 > P1でもあります。

ということで、P0 > P1 > P2という関係にあります。駆動流体の運転条件などによって差の大きさは変わりますが、大小関係は変わりません。さて、この圧力関係を得るために、速度が制御パラメータとなります。

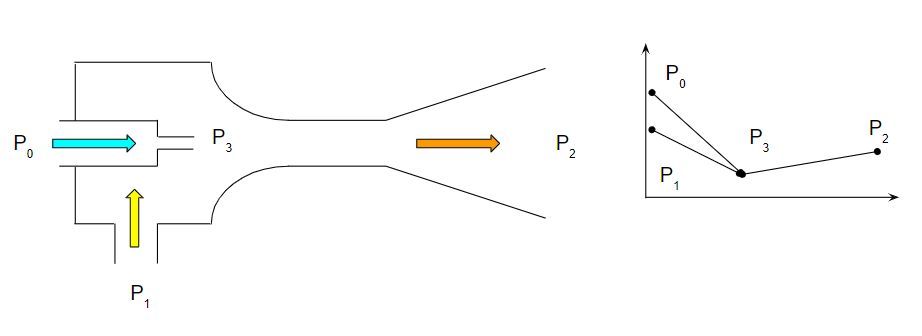

駆動流体は先端にノズルが付いています。ノズルの口径を細くすることで、速度を上げようとしています。一方で圧力損失は一定量存在します。

ノズル出口の圧力をP3としましょう。ノズルの圧力損失はP0-P3です。P3はP1より若干低い圧力になっていて、駆動流体とガスが混じり合った状態になります。

それから先はエゼクターの喉部を通過して出口に排出されます。

エゼクターの特徴

エゼクターの特徴を紹介します。

- 寿命が長い

- 耐食性が高い

- 省スペース

- 防爆地域でも使える

エゼクターの最大の特徴は回転機器・動機器を使わないこと。故障のリスクがぐっと下がります。カーボンなどの耐食性の高い材質で作ることも可能です。ただし、割れやすいですが・・・。

設備サイズが小さく、狭い日本では重宝されます。モーターを使わないので防爆地域でも安価に設置することが可能です。

スチームエゼクター

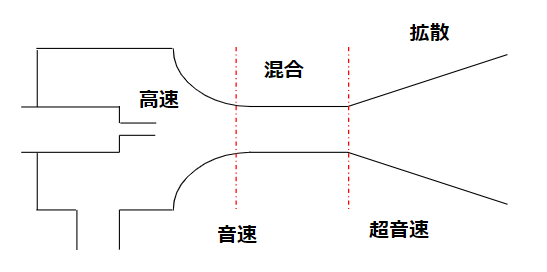

蒸気がノズルを通って高速流となり、その流れにより吸引口で空気やガスを引き込みます。蒸気と吸引したガスは混合され、その後ディフューザーで速度が落とされ圧力が回復します。このシンプルな原理により効率的なガス移送が可能です。

- 圧力範囲の多い蒸気を使える

- 凝縮する

温度範囲

スチームはボイラー蒸気を減圧すれば、かなり広範囲の圧力を設定可能です。圧力を変えるだけでエゼクターの性能を変えることができるので、メリットとなりえます。

とはいえ現実的にはスチームの圧力で運転調整はしないでしょう。エゼクターの性能である吸引流量と吸引圧力がエゼクターで決まってしまっているからです。

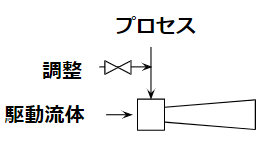

吸引流量は足りているけど圧力だけが足りていないという時にスチームの圧力を変えると、圧力は満足するけど吸引流量は減ってしまうということが起こりえます。こういう場合はエゼクター手前に調整配管を付けます。

駆動流体は高めの圧力で流しておき、吸引圧力が運転条件より低い状態でエゼクターが機能しようとしている中で、調整流体を流します。所定の流量より多い流量を処理しようとして運転条件の圧力で作動させます。

スチームは圧力が高めなのでノズル出口で高速状態となり、混合部で音速となります。音速以上になった場合、断面積が上がるほど流速が上がるという現象が起きます(音速以下の通常状態は断面積が上がるほど流速は下がります)

エゼクターの喉部は超音速にする意図で設計されているようです。

数段設置が可能

スチームエゼクタは数段設置が可能です。これはスチームの凝縮性を利用したもの。水やエアーにはない性質。スチームエゼクターを1段通すと、ガス+スチームの体積の気体が出口に発生します。

吸引能力を上げようとしてスチームエゼクターを数段直列で繋げようとする時に、スチームの体積分だけ1段当たりのスチームエゼクタの性能ロスが出てしまいます。そこで、コンデンサーを通してスチームを凝縮させることが考えられます。

スチーム自体が高温でエゼクター内が低圧だから、それなりの温度まで冷やさないと凝縮はしません。それでも凝縮すればスチームの体積はほぼ無視可能となります。

高コスト

スチームエゼクタは圧力調整範囲が大きいという最大のメリットがありますが、同時にデメリットもあります。それがコスト。スチームを使うというコストが単純にネックとなります。

今ではカーボンニュートラル的にも問題になりますね。水封式真空ポンプに切り替える工場も多いと思います。

水エゼクター

水を利用するタイプは主に低圧の吸引に使われ、液体が動力となるため腐食性や汚れのある環境でも比較的安心して使えます。一方で、水の管理や排水処理が必要になる場合があります。

水エゼクターはスチームエゼクターより能力が低いものと思ったら良いでしょう。

- 駆動圧力はスチームより低い

- 複数段設置が不可能

- コストは安め

水エゼクターを複数段設置しようとしても無理なのは、2段目以降のガス入口ではガス+水の状態になっているからですね。エゼクター内のどこかに水が溜まってしまって、性能が発揮できない可能性があります。

スチームエゼクターで使うコンデンサーのように、水エゼクターでも水を排出する機構を道中に設ければ複数段設置も可能でしょう。でも、1段当たりの能力が低い水エゼクターを複数段設置するニーズは無いと思います。

コスト的には水を揚液するポンプの動力は掛かりますが、スチームほど高価ではありません。一般にはスクラバーの形で使用します。

エアーエゼクター

エアエジェクターは、動力源として蒸気や水を使い、流体のエネルギーを利用して空気や他のガスを吸引・排出する装置です。ポンプとは異なり、動く部品が少なくメンテナンスが容易なため、化学プラントや発電所で広く利用されています。

圧縮エアーを使えば吸引自体は不可能ではないでしょう。ただし、スチームと違って凝縮しないし水と違って分離もできないので、複数段設置は不可能です。

通常は水封式真空ポンプの前段に使います。

エアーエゼクター単体で運転することは普通はできません。

P0=0の状態でP0-P2 > 0を達成しないと駆動エアーが流れないですからね。

参考

真空は化学プラントだけでなく多くの業界で使用されています。その分、エゼクタのような1つの機器に関する情報が得にくいのが難点。以下のような本で体系的に学習しても良いでしょう。

関連記事

エゼクターは負圧(真空)を作る装置なので、真空に関してさらに知りたい方は、以下の記事をご覧ください。

最後に

エゼクターの特徴をスチーム・水・エアーそれぞれに分けて解説しました。

蒸気や水を動力源とするエアエジェクターは、シンプルな構造で信頼性が高く、メンテナンスも容易な装置です。プラントの空気やガスの移送を効率的に行うためには、適切な選定と日常の点検が欠かせません。この記事のポイントを押さえて、現場でのトラブルを防ぎ、安定稼働に役立ててください。。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント

お世話になります。

設備設計事務所に勤務しております。

ある設計で、既存の機器を更新するようになっているのですが、既存が古くて、銘板等が消えて能力が不明です。

設備の概要はかけるのですが、いかんせん能力がわからないと更新できません。エゼクターに近い設備のような気がします。

もしよろしければ手書き図面を見ていただきご教示いただければと思います。

お手数ですがよろしくお願いします。

コメントありがとうございます。

図面を見させてください。