ボイラーは工場やプラントの運転に欠かせない設備です。

しかし、内部構造や各部の役割を説明できる方は意外と少ないのではないでしょうか?特に新人の方や異動してきたばかりの方にとって、「ボイラーって結局どういう仕組み?」という疑問はつきものです。

化学プラントではスチーム(水蒸気)を当たり前のように使うので、知識としては知っておいた方がいいです。近年はボイラーの小型化などで、ボイラーの資格がなくても使えるタイプが重宝されています。

機電系エンジニアでもボイラーの知識がちょっと怪しいのでは?という人が増えていますね。

ボイラーそのものは化学プラントだけでなく街中でも使いますので、現在ボイラーに携わっていないからといって、勉強しないのはややもったいないです。

この記事では、ボイラーの構造と各部品の役割を、現場経験のある技術者の視点からやさしく解説します。図を使ってイメージしやすくしながら、水管・炉筒・ドラムなどの基本的な構成要素を丁寧に紹介します。

ボイラーの基本構成要素

2級ボイラー技士の資格を勉強するとき、最初に抑えたいのが「ボイラーの構成」です。

ボイラーという複雑な機械装置の「全体像」

全体像を常に抑えながら、詳細に入っていくという構成が大事です。

2級ボイラー技士の全体構成については、下の記事を確認してください。

装置の構成を端的に示して解説する資料って、意外とありません。

私もいろいろな資格試験でテキストを見ましたが、装置の体系を示したような資料は見たことがないですね…。

ボイラーの構造的には、以下の2つに大きく分かれます。

- 主装置

- 付属装置

主装置

ボイラーの主装置の基礎中の基礎を紹介します。

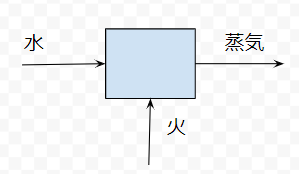

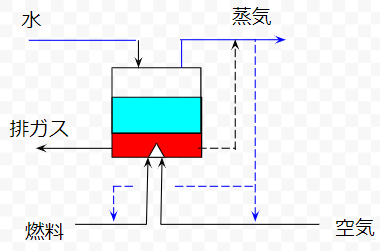

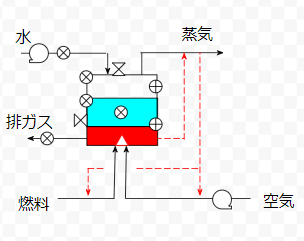

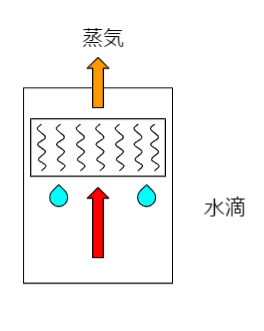

下の図のとおり。

えっ、これだけ?って思いませんでしたか。

基礎中の基礎ですから。シンプルにいきましょう。

水を入れて、火を入れて、蒸気を作る

これがボイラーです。

これをいかに安全安定に自動で行うかということにボイラーの意義があります。

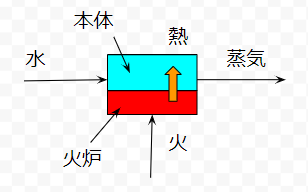

ボイラーの装置自体をもう少し細かく見てみましょう。

ボイラーは火のエネルギーを水に移すために多くの「隔壁」を使います。

化学プラントのエンジニア向けには熱交換器と同じという方が良いでしょう。

火のエリアを火炉、水のエリアを本体と呼ぶことが多いようです。

ボイラーの主装置はこれで終わりです。

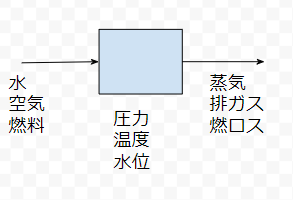

付属装置

ボイラー装置自体は極めて単純です。

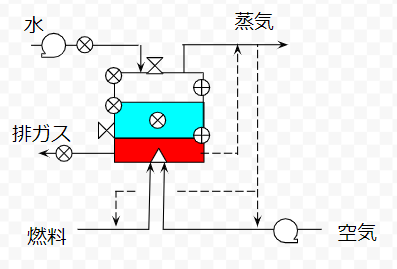

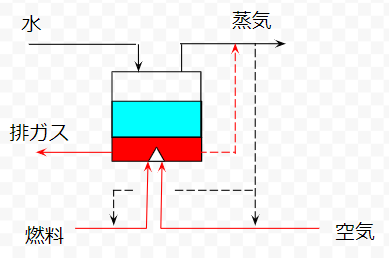

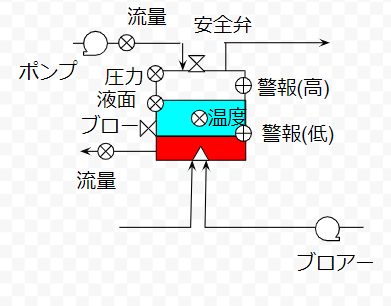

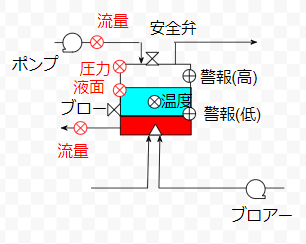

これを安定的に運転するための具体的な装置を並べると、一気に複雑になります。

一気に複雑になって、分かりにくくなりましたね。

加熱系

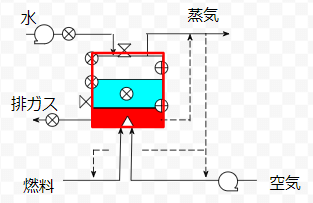

上記のプロセスを分解して考えます。

こういう装置ものでは、モノの流れを考えるのが第一です。

モノとして加熱系と蒸気系の2つに分けましょう。

加熱系を見ていきます。

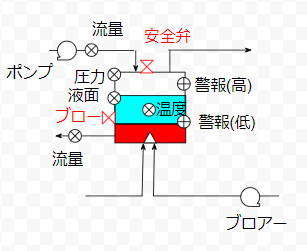

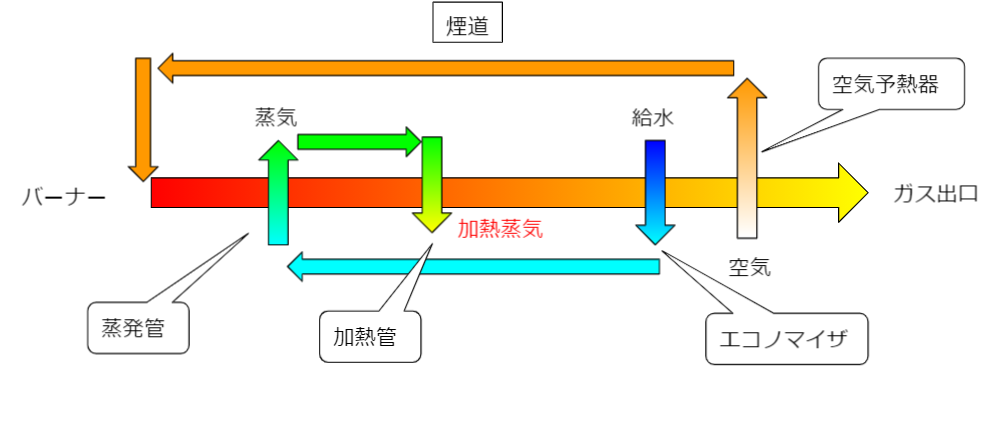

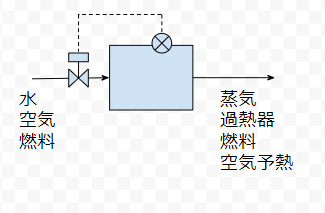

下の図の赤色の線が加熱系です。

加熱系の流れは簡単に書くと下記のとおりです。

- 燃料と空気を送り込む

- バーナーで混合して炎を作る

- 燃えた熱を水に伝達

- 排気ガスは外部に放流

- 発生した蒸気にダメ押し過熱

上の図でそれぞれどこを示しているか、追っていってみてください。

蒸気系

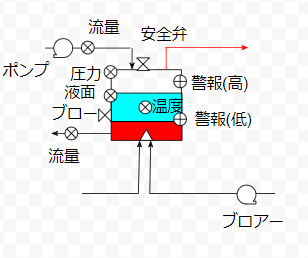

蒸気系も同じように流れを追っていきましょう。

蒸気系の流れは簡単に書くと下記のとおりです。

- 水をボイラー本体に送り込む

- 火炉の熱を受けて、蒸気を発生する

- 蒸気の熱の一部を、燃料や空気に供給する

蒸気系は加熱系よりもシンプルですね。

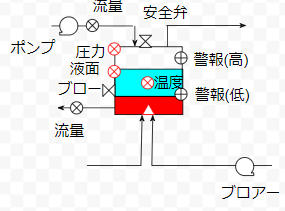

付属品

付属品類を一気に見ていきましょう。

ボイラー本体には計器が集中しています。

化学プラントのエンジニアなら馴染みのある計器類が続々と登場します。

逆に言うと、化学プラントの装置ではボイラーと同じような計器類が設置されています。

ボイラーに限らないということですね。

モノの流れ側にも装置が付いています。

- 水のライン:ポンプ、流量計

- 蒸気のライン:配管、ホルダーなど

- 空気のライン:ブロアー

- 燃料のライン:貯槽など

- 排ガスのライン:通風計

モノの流れ側は突き詰めていくと、ボイラーそのものからどんどん外れていきます。

ボイラーの取扱上は大事ですが、資格試験という意味では後回しにせざるえないかもしれませんね。

ボイラーの種類と構造

2級ボイラーの範囲となるボイラーの種類を紹介します。

- 丸ボイラー 内側が火室/外側が水

- 水管ボイラー 内側が水/外側が火室

- 鋳鉄ボイラー

- 特殊ボイラー

この4つが大分類です。

特に丸ボイラーと水管ボイラーの構造を押さえることが大事です。水管ボイラーは最重要と考えましょう。

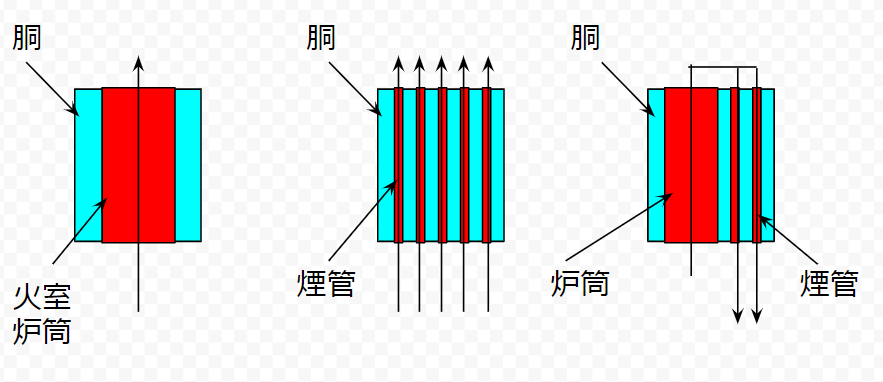

丸ボイラー

丸ボイラーは以下の種類があります。

- 立ボイラー

- 煙管ボイラー

- 炉筒煙管ボイラー

順番に下の図のような構造です。

共通しているのは、胴という外側の円筒部に水を貯めていること。

胴が丸いから丸ボイラーかな?

これは逆に水管ボイラーを見ればはっきり分かります。

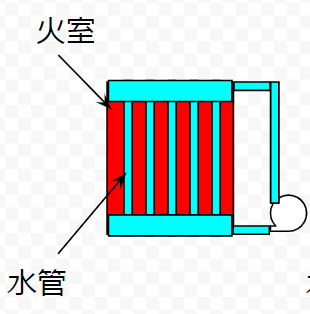

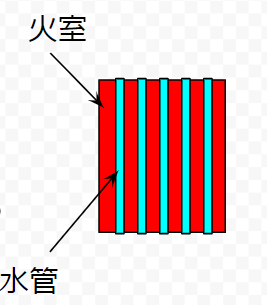

水管ボイラーは外側に火室・内側に水が通る水管があります。

| 分類 | 内 | 外 |

| 丸ボイラー | 火 | 水 |

| 水管ボイラー | 水 | 火 |

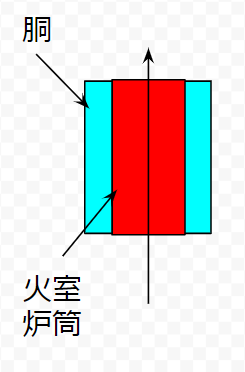

立ボイラー(炉筒ボイラー)

立ボイラーは構造が非常にシンプルです。

初期型のボイラーでしょうか。

真ん中に火室があり、外側に水があります。

「煙突の周りに水を配置した」イメージです。

火を燃やして排ガスを外に出す煙突が中心にあって、その熱を使って水を蒸気にするためには、煙突の外に水を配置すればいいでしょ?

こういうシンプルな発想だと思います。

立ボイラーの特徴は以下のとおり。

- 伝熱面積が小さい ← 水を貯める胴の径に制約があるから

- 設備費が安い ← サイズが小さいから

- 高圧に適さない ← 水を貯める胴の径に制約があるから

- 圧力変動が少ない ← (相対的に)水量が多いから

- 蒸気中の水分が多い ← 水面が狭いから

- 点検整備がしにくい ← サイズが小さいから

立てボイラーは水を貯める胴径が大きいことが本質的な問題です。

胴径が大きいと、同じ圧力でも引張応力が強くなります。これは設備の強度が弱くなることを意味します。

ボイラーは圧力の高い蒸気を供給できる方が高性能でありながら、高い圧力を供給するために胴径という設備寸法に大きな制約を課せられるのが、立ボイラーの宿命です。

胴径を小さくせざるを得ないため火室が小さくなり、伝熱面積が小さくなります。

設備据付費などを安くするメリットはでますが、メンテナンスがしにくいというデメリットを生みます。

胴径が小さいために水面の面積が小さく、蒸気が水面を通過する部分の速度が相対的に速いです。

これが蒸気中に水分を混入する要因となります。

なお、火室が丸いタイプを特に「炉筒」と呼ぶようです。

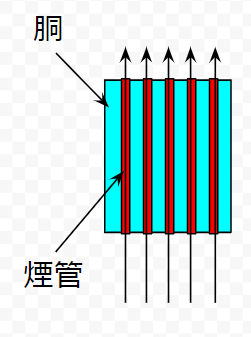

煙管ボイラー

煙管ボイラーは、立ボイラーの火が通る部分(火室)を細かく分割して煙管としたものです。

下の図のような構造です。

立ボイラーのような煙突1本ではなくて、細かく分けた方が伝熱面積を稼げるメリットがありますよね。

その分だけサイズを小さくすることができ、設計自由度も上げることができます。

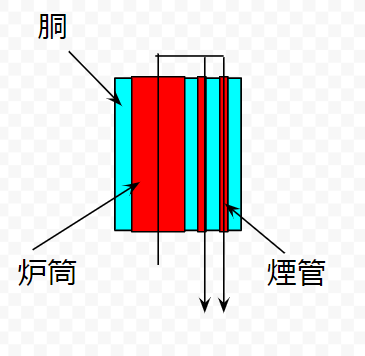

炉筒煙管ボイラー

炉筒煙管ボイラーは言葉どおり、炉筒ボイラーと煙管ボイラーを足し合わせたものです。

煙管ボイラーよりも効率を上げたタイプです。

炉筒だけの立ボイラーに比べると、煙管がある分だけ伝熱面積は当然大きくなります。

- 工業用・暖房用 ← 製作・取り扱いが容易だから

- パッケージ型 ← 据付にレンガを必要としないから

- 自動化が可能

- 水処理が必要 ← 構造が複雑で、掃除や点検が困難

- スパイラル管

特徴を見ると、炉筒煙管ボイラーはなんとなく標準っぽいボイラーに見えますよね。

私の職場では貫流ボイラーを使っているので、ちょっと違和感がありますけど。

レンガ積みをするのは、底部に火室があるかどうかで判断できます。

立てボイラーでは底部に火室があって、高温になるためにレンガで断熱をしないといけません。

炉筒煙管ボイラーは横向きの配置で、底部分は水で満たされているので、高温にはならずにパッケージユニットをそのまま設置すればいいです。

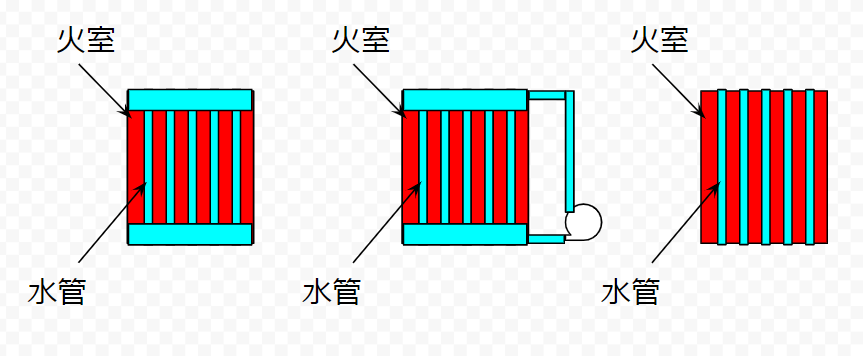

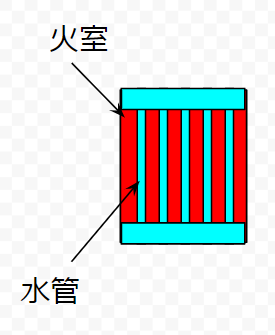

水管ボイラーとは

水管ボイラーも丸ボイラーと同じように見ていきましょう。

- 自然循環式

- 強制循環式

- 貫流

水管ボイラーの立てボイラーに対する特徴は以下のとおり。

- 圧力、容量が幅広い ← 水管の数を任意に調整できるから

- 種々の燃焼方式に対応 ← 燃焼室を自由に設計できるから

- 熱効率が高い ← 伝熱面積が高いから

- 加熱器やエコノマイザを自由に配置 ← 水管を自由に配置できるから

- 起動時間が短い ← 水量が少ないから

- 水処理が必要 ← 水量が少ないから

水が通る部分を大きな胴で作る必要がなく、細かい配管を組み合わせればいいので、設計自由度が高いのがポイントです。

汎用性が高いですね。

ただし、立てボイラーに比べて水量を犠牲にしているので、使用条件の変動に対して若干弱いです。

これが水処理を厳密に必要とする理由。ちょっとした変動で水質が変わって、設備にダメージを与えるからですね。

水量が少ないことは、起動停止時間を短くできるというメリットもありますけど^^

自然循環式水管ボイラー

水管ボイラーの基本は自然循環式です。

下の図のような構造です。

水管の上下に水を貯める部分があります。これをドラムといいます。

ドラムに水を貯める理由は、急な負荷変動などに耐えるようにするためです。

急に負荷を上げた時に、水をいちいち補給していてはキリがありません。

自然循環式ボイラーは立てて設置してあることがポイントです。

熱した水は密度が軽くなり上に登ろうとして、冷たい水は下に降りようとします。

これが自然循環という意味です。

自然循環式は必然的に低圧でしか使えません。

高圧になると水と蒸気の密度差がなくなり、自然循環力が弱くなるからです。

強制循環式水管ボイラー

強制循環式水管ボイラーは、強制循環のためのポンプを付けています。

下の図のような構造です。

これは高圧蒸気用に使用します。

高圧蒸気は、高温の蒸気です。

温度が高くなると水と蒸気の密度差はどんどん少なくなっていきます。

大気圧である100kPaAでは水:蒸気=1000:1程度ですよね。

これが20MPaを越えてくると、水:蒸気=1:1に近づいていきます。

そうすると自然循環は機能しません。

水が下のドラムに降りてこない・蒸気が上に上がっていかないという状態になると効率は激減します。

これを強制的にポンプで流れを作ることで、解決します。

ポンプを付けるために、水管の形状の制約が少なくなります。

自然循環式だと循環力を落とさないようにするために、垂直で最短の水管を使うことが多いですが、

強制循環式でポンプが使えると、水管は自由に設計することができます。

この結果、「コンパクト」というメリットが出てきます。

貫流ボイラー

貫流ボイラーはドラムを火室と接する場所には置いていません。

下の図のような構造です。

ドラムを外出しして管だけで構成しているために、多くのメリットがあります。

- 高圧に耐える ← 径の小さな配管だけだから

- サイズを小さくできる ← 配管の組み合わせだけだから

- 起動が短い ← 保有水量が少ないから

- 良質の水が必要 ← 蒸発が速いため

水量を少なくするため、負荷変動に耐える仕組みが必要です。

でも、これって自動制御として一般的に行われています。

自動制御がなかった時代には問題だった。という世界の話です。

貫流ボイラーでは、一連の水管で昇温→蒸発→過熱と形態を変えて、蒸気を生み出します。

流れが一貫しています。

循環ラインを設けないため、水処理や負荷変動には相対的に注意する必要があります。

貫流ラインに流す水は、ポンプで昇圧するので、強制循環式と同じく配管の自由度やコンパクトというメリットがあります。

鋳鉄ボイラー

鋳鉄ボイラーは、言葉通り鋳鉄製です。

鋼板を使用していません。

鋳鉄であるが故のメリットデメリットがあります。

この辺は試験のテクニック的な部分なので詳細は省略します。

鋳鉄は弱い

あえてコメントしたいのはこれくらいです。

化学プラントの機械設備に対しても鋳鉄を使うことは多く、一般知識として抑えておきたいですね。

特殊ボイラー

特殊ボイラーとしてはいくつか種類がありますが、特殊であるがゆえに説明はほぼほぼ省略します。

- 廃熱ボイラー

- 特殊燃料ボイラー

- 流動層燃焼ボイラー

- 熱媒ボイラー

これらの種類があるようです。

蒸発量

蒸発量はt/hのオーダーで定義されます。

バッチ系化学プラントなら1プラントで2~5t/hくらいを消費します。

これ、重要な指標な割に意外と知られていません。

| 蒸発量(t/h) | ボイラー分類 |

| 50~300 | 自然循環式水管ボイラー |

| 10~30 | 丸ボイラー(炉筒煙管ボイラー) |

| 10~15 | 貫流ボイラー |

| ~4 | 鋳鉄製ボイラー |

| 0.01~7 | 小容量還流ボイラー |

蒸発量はボイラー技士の試験では重要ではありませんが、実務上は極めて重要です。

運転条件の最適化・配管口径の選定・付帯設備の選定など考慮すべきことは、蒸発量をベースとします。

工場のプラント設計者でボイラーに携わっていない人は、自工場でどれだけの蒸気量を供給できるか知らない人もいます。

という私も似たようなものですが・・・。

蒸発圧力

蒸発圧力はMPa単位で表記します。

ボイラー技士試験では相対圧力と絶対圧力を微妙に使い分けているので、注意が必要ですね。

| 蒸発圧力(MPa) | ボイラー分類 |

| 15~18 | 強制循環式水管ボイラー |

| 8~17 | 自然循環式水管ボイラー |

| 1~3 | 丸ボイラー |

| ~1 | 小型貫流ボイラー |

| ~0.1 | 鋳鉄ボイラー |

蒸気の圧力もボイラー技士試験ではあまり問題にはなりません。

ボイラー区分上は簡易ボイラーや貫流ボイラーの区分において圧力に関する記述がありますが、あまり問われないでしょう。

バッチ系化学プラントでは1MPa以下の蒸気を使うことが大半です。楽ですね。

仮に1MPaより高い圧力を使うとしても、5MPa以下までが限界です。

圧力が低いといわれる丸ボイラーですら、バッチ系化学プラントでは合格範囲

0.1MPaはさすがに低すぎますが、1MPaもあればほぼ十分です。

200℃を越える蒸気を使うにはグラスライニングやフッ素樹脂ライニングは耐えれませんからね^^

絶対圧力1MPaの飽和蒸気で180℃、絶対圧力10MPaで310℃程度です。

この辺の感覚もある程度持っておきたいですね。

伝熱面積

ボイラー技士試験で最も登場する伝熱面積。

これが実務上は感覚的に理解しにくいです。

| 伝熱面積(m2) | ボイラー分類 |

| 20~150 | 炉筒煙管ボイラー |

| ~50 | 蒸気ボイラーで安全弁が1個で良い |

| ~10 | ガラス水面計でない水面測定装置の験水コック2個 |

| ~3 | ボイラー取扱技能講習修了者が取り扱える蒸気ボイラー |

伝熱面積も法令関係で多少問われますが、登場する種類は多くありません。

だからこそ、伝熱面積に対する感覚も低いもの。

伝熱面蒸発率 kg(m2・hr)の概念で、炉筒煙管ボイラーを見てみると、

20~150/10~30 = 0.7~15 kg(m2・hr)

という範囲になります。

丸ボイラーの伝熱面蒸発率は15~30 kg(m2・hr)なので、大きく間違ってはいません。

仮に20 kg(m2・hr)として、蒸発量/伝熱面蒸発率の計算をすると

100~1000m2のオーダーになります。

バッチ系化学プラントの装置で1系統あたりの伝熱面積が50m2で10系統あれば、500m2

ユーザー側の伝熱面積とボイラー1基あたりの伝熱面積のオーダーがほぼあっていることは、

ユーザーで消費する蒸発量とボイラーが供給する蒸発量がt/hのオーダーでほぼ会っていることからも確認できますね。

厳密にはユーザーで消費する伝熱面積は「片側が液体・他方が水蒸気凝縮」という系に対して、

ボイラーで蒸気を生成する部分の伝熱面積は「片側が液体・他方が放射熱」という系なので、

ユーザー側の伝熱面積での総括伝熱係数の方が高いのですけどね。

ボイラーの強度

ボイラーは圧力容器構造規格です。

厳密には「ボイラー及び圧力容器安全規則」なんていう表現で法律的に定義されていたりします。

圧力容器って聞いたことがありますか?

圧力鍋と同じですよ。

圧力を持った容器は危険だから、ちゃんと法律で制限しましょう。

化学プラントの装置でも圧力容器に該当する設備は多く存在します。(バッチ系では少ないですけど^^)

ボイラーは化学プラントの設備と同じく、典型的な圧力容器です。

水を蒸気に変えて貯めておくという危険な行為をする設備だからです。

2級ボイラー技士の範囲でも、ボイラーの圧力容器としての視点での議論があります。

とはいえ、これがどこの部分を差しているのか分かりにくいのが問題です。

ボイラーの全体構成から見ると、下の赤色の線の部分が該当します。

丸ボイラー(立ボイラー)

シンプルな丸ボイラーから見ていきましょう。

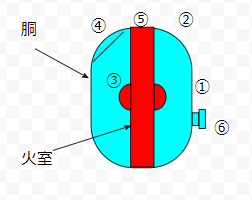

強度計算上のポイントを下図に示します。

何を差しているか分かりにくいかもしれませんが…。

強度計算上のポイントとして以下の項目があります。

- 胴

- 鏡板

- 火室

- ガセットステー

- 管ステー

- 穴

それぞれの詳細を解説します。

①胴

胴は円柱の形状をしています。

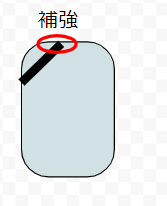

円柱なので下の図のような感じです。

大事なのが「断面形状が円」ということ。

四角形とかでは駄目です。

円系の断面は強度的には以下の特徴があります。

- どの位置でも均一の圧力が加わる

- 板厚を最小にできる

- 寸法を最小にできる。

胴部には水が入っていて、火の熱を受けることで蒸気が発生します。

水から蒸気になるとき体積が1000倍になります。

この体積膨張を抑えるための強度が、胴には求められます。

強度を持たせるためには、均一に圧力を分散させる構造が必要です。

高圧に耐える構造という時、最も合理的な形状は「球」です。

球だと設計自由度が非常に限定されます。

そこで、球よりは弱いけどそこそこ強い円柱が、胴の形状として選ばれます。

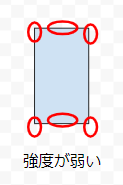

②鏡板

胴は円柱形状をしていても、末端の形状は考えないといけません。

円柱形状で、上下末端面が単純な円板だと、強度は極端に落ちます。

下図の赤い色の部分が弱いです。

これを解決するために、胴部と上下末端部を滑らかに繋ぎます。

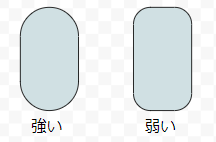

下の図のような感じです。

こういう形状を実現するために、「鏡板」という形状が存在します。

鏡板の形状は半楕円型や皿型などの形状があります。

下の図では左側が半楕円型、右側が皿型です。

半楕円型の方が丸み度が高いです。

丸み度が高い方が強度は強いです。

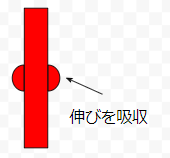

③火室

火室は伸びを吸収するための装置を付けます。

伸縮継手と呼びます。

火室は燃焼ガスの温度まで上がり、外側の胴は蒸気の温度までしか上がりません。

ここで温度差が発生します。

物は温度が上がると膨張します。

特定の部分のみ大きく伸びて、他の部分が伸びていないと、伸びる部分の逃げ先がなくなり、破壊します。

それを回避するために、伸縮継手を設けて「伸びの逃げ先」を付けます。

④ガセットステー

ガセットステーは、上下末端の平板を補強するために設置します。

学校などの耐震補強で斜材を入れるのと同じ発想です。

こんなものがあるのか、程度で良いと思います。

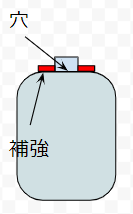

⑤管ステー

管ステーは平板の穴が開いた部分の補強のことです。

下の図のようなイメージです。

平板や鏡板のある部分に、煙管や水管のためのパイプを通すと、その部分は強度が落ちます。

というのも、平板や鏡板の面積が少なくなるから。

穴をあけると強度が下がる。

当然のことです。

落ちた強度を補強するために、穴の開いた部分の周囲の板厚を大きくします。

管ステーは煙管に対する管板の補強なので、立ボイラーを例にした略図は厳密には正しくありませんが、発想は同じです。

⑥穴

穴は管ステーの部分で紹介した開口部のことです。

この開口部の分だけ強度は落ちます。

マンホールや清掃穴などが該当します。

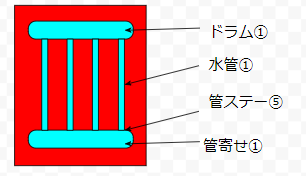

水管ボイラー

水管ボイラーも丸ボイラーと同じように見ていきましょう。

水管ボイラーの強度設計上のポイントは下図のとおりです。

水管・ドラム・管寄せ・管ステーなどがポイントです。

上図の末端の丸付き数字は、丸ボイラーの①~⑥と対応しています。

- 水管 … 円柱の胴と同じ

- ドラム … 円柱の胴と同じ(鏡板の②も含む)

- 管寄せ … ドラムと同じ

- 管ステー … ⑤そのもの

水管は基本的に配管構造なので、円柱として計算ができます。

末端や不連続部が無いように丸みをつけていったり、開口部の補強をしたり…

こういうケアをするのが強度設計上のポイントです。

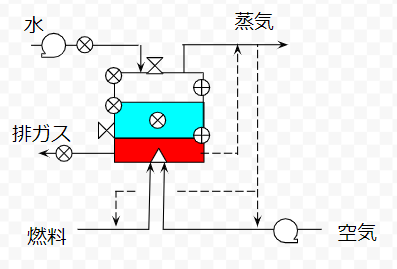

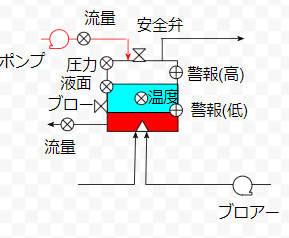

ボイラーの附属品

ボイラーの付属品について、全体に対する位置づけを意識しながら解説します。

全体像のイメージとして下図を使用します。

計測機器

ボイラーの付属品で最もメジャーなのが計測機器です。

普通は付属品というと計測機器を示しますよね。

ボイラーの計測機器として大事なのが以下の4か所です。

圧力計

圧力計はボイラーの圧力を調べるためのものです。

ボイラーの圧力は蒸気の圧力・温度という、生成蒸気の性能を示すための最重要指標です。

ボイラーの圧力が高いと、ボイラーが破裂しますので、安全管理上も重要な規則機器。

化学プラントでも類似の圧力計は使っています。

水面計

水面計はボイラー内の水面を調べるためのものです。

水面が低すぎても高すぎても、ボイラーの運転に支障が出るため、重要な計測機器です。

いわゆる「ガラス式液面計」がメジャーです。

化学プラントの立場から見ると、古式ゆかしい液面計です。

流量計

流量計はボイラーへの給水の流量を調べるためのものです。

供給燃料の流量を調べるためにも使います。

化学プラントでは多種多様な流量計を使いますが、

ボイラーでは差圧式・容積式・面積式がメジャーです。

化学プラントの立場から見ると、古式ゆかしい流量計です。

通風計

通風計は炉内の圧力やダクトの圧力を調べるためのものです。

圧力計が蒸気の圧力を調べるのに対して、通風計はガスの圧力を調べます。

違いは「圧力の大きさ」

蒸気側は1MPaオーダーの高い圧力を示しますが、通風計はkPaオーダー、それ以下です。

ガスの圧力や空気の圧力は高くはありません。

これをブルドン管圧力計で調べるのは困難。

原始的なU字型のマノメータを使います。

安全装置

ボイラーは高い圧力を持ちますので、安全装置は大事です。

ボイラーにとって大事な安全装置は以下のとおり。

安全弁

安全弁はボイラーの圧力を外に逃がすための弁です。

何らかの異常でボイラーの圧力が上昇したときに、何もしないとボイラーが破裂爆発します。

これは恐ろしい…

そうならないように、ある圧力を越えると開く安全弁があります。

「ベント」という表現が有名になりましたよね。

化学プラントでも当然のように安全弁は使います。

ボイラーでは原始的・信頼感のある・確実なバネ式安全弁が基本です。

というより化学プラントでも同じですね。

警報装置

ボイラーの水位に対する警報装置です。

水面計は大事ですが、人が監視しないと意味がありません。

人が監視していない間にも、機械が監視するために警報装置を付けます。

水位が高すぎる、もしくは低すぎるときに警報を出します。

ブロー

ブローはボイラー内の不純物を吐き出す装置です。

水には不純物が必ず含まれています。

水を蒸気に変える中で、その不純物はボイラー内にたまり続けます。

溜まった不純物が、ボイラーの性能を悪化させます。

- ボイラーの熱を水に伝えるための阻害になる

- ボイラーの腐食を進める

- ボイラー内で詰まりが起こる

手動弁として仕切弁やY型弁がメジャーです。

安全装置と言わず、ブロー装置として別の付属品カテゴリに考える場合もあります。

送気系統

送気系統は蒸気配管系統のことです。

ボイラーにおける送気系統は以下のとおり。

蒸気配管

送気系統というのは蒸気配管系統のこと。

化学プラントのエンジニアなら何も怖くない分野です。

一般的な蒸気配管の設計そのものです。

蒸気バルブ

蒸気バルブも蒸気配管系統の1つです。

アングル弁や玉形弁が一般的です。

仕切弁や逆止弁もありますが、参考程度で。

蒸気トラップ

蒸気トラップ(スチームトラップ)は蒸気に特有の装置です。

蒸気を使っているうちに溜まったドレンだけを自動排出して、蒸気は排出しないという装置

ドレンを排出しないと蒸気の送気・運転は適正にできません。

単純にバルブを開けてドレンを排出すると、使える蒸気も排出します。

省エネの観点から非常に大きな問題です。

ドレンがいつどれだけ溜まるのかもケースバイケース。

人がいちいちバルブを開けに行くのは面倒です。

これらの問題を解決するのが蒸気トラップです。

給水装置

ボイラーは水を蒸気に変える装置なので、水系統も付属品になります。

ボイラーにおける給水系統は以下のとおり。

給水ポンプ

水をボイラーに送るためにはポンプが必要です。

化学プラントでも一般的な渦巻ポンプが大活躍します。

インゼクタ

インゼクタはポンプの代わりに使います。

ボイラーの圧力が低い時にのみ、ポンプの予備として使うことがあります。

ボイラーの蒸気を使って、エゼクタ効果で水を供給します。

化学プラントの装置では、エジェクター・スクラバーなどということもありますね。

給水加熱器

給水加熱器は、水をボイラーに入れる前にあらかじめ暖める装置です。

化学プラントでは熱交換器としてあまりにも有名です。

ボイラーでは安定的に蒸気を供給する役目があります。

冷たい水をボイラーに送ると、ボイラーの温度は一瞬下がります。

ボイラーの温度を一定に保ち、安定した圧力の蒸気を供給するためには、

ボイラーに送る手前で水の温度を暖めていた方が確実です。

給水バルブ

バルブは化学プラントのエンジニアなら改めて語ることはほぼありません。

蒸気バルブと同じくアングル弁・玉形弁を使いつつ

逆止弁も使います。

ボイラーの付属装置

付属装置はボイラーの効率をアップさせるものです。

ボイラー全体のシステムに対して、以下の場所が付属装置です。

付属品と付属装置の違いは、ざっくり以下の分類でいいでしょう。

- 付属品は、それがないとボイラーの運転ができないもの。

- 付属装置は、なくてもボイラーの運転がある程度できるもの。

厳密には、給水加熱器も付属装置のカテゴリーだと思いますが…。

過熱器(蒸気加熱)

過熱器はボイラーで発生した蒸気を過熱蒸気の状態にするためのものです。

過熱蒸気は飽和蒸気をさらに加熱したものです。

水:蒸気=100:0の割合が、普通の水の状態

水を温めていくと蒸気が発生して、水:蒸気=90:10,80:20…と蒸気の割合が増えていきます。

そして、水:蒸気=0:100となった瞬間が飽和蒸気です。

この飽和蒸気は圧力と温度が1:1の関係で決まります。

蒸気を使うユーザー目線では飽和蒸気で考えればOK。

飽和蒸気をさらに加熱したものが、過熱蒸気と呼ばれます。

飽和蒸気を使うユーザーに対して、サプライヤーであるボイラーは過熱蒸気の状態にします。

そちらの方が熱効率がいいからだそうです。

2級ボイラーの範囲としては、「そういうものだ」という理解で良いでしょう。

エコノマイザ(排ガス冷却)

エコノマイザは排ガスの熱を、給水の予熱に使います。

ボイラーの排ガスは非常に温度が高いです。

これをそのまま環境中に廃棄すると、熱を無駄にしているだけです。

この熱を何かに使えないか?

そう考えた時に、給水の予熱に活用しようとしたものがエコノマイザーです。

水の温度を常温から100℃まで上げるだけでも、熱が必要です。

その熱を、ボイラーの燃焼熱を使うのはもったいない。

余った排ガスの熱を使おう!

というのがエコノマイザーの狙いです。

エコノマイザーは、経済的なのでエコノミーです。

設備の構造的には熱交換器と同じです。

空気予熱器(空気加熱)

空気予熱器は言葉通り空気を予熱します。

給水加熱器と発想は直治です。

燃料と空気を混ぜて燃焼するときに、常温の空気を使うと

燃焼熱の一部が空気を温めるために使われます。

ああ、もったいない。

ということで、空気も予熱するという思考にたどり着きます。

空気を予熱するためには以下の2通りがあります。

- 蒸気の熱を使う(過熱器を使う)

- 排ガスの熱を使う(エコノマイザーを使う)

これも構造的には熱交換器と同じです。

空気を温めるという発想なら、燃料を温めるという発想も当然思いつきますね。

スートブロア(ボイラー清掃)

スートブロアはボイラー内の清掃装置です。

- ボイラー伝熱面のダスト

- 炉内壁のすす

これらが溜まっていくと、伝熱効率が下がるだけでなく

ガスの通風抵抗も上がります。

熱のエネルギーロスに加えて、電気のエネルギーロスもあるということですね。

これを防ぐために、定期的に清掃が必要であり

その装置がスートブロアです。

蒸気を噴射する方式と、空気を噴射する方式の2パターンあります。

ボイラーの煙道と熱交換部品の順番

ボイラーの煙道と熱交換部品の順番について解説します。

意外と分かりにくいけど、相当重要な話です。

というのも、「燃料を燃やして発生した熱を水に伝えて蒸気に変える」というボイラーの主要構成要素の位置関係を把握していないことになるから。

何となく知っているだけでも試験は通ります。

化学プラントのエンジニアなら、プロセス目線で把握できるようになっておきたいです。

できれば、それを言語化できるレベルまで。

結論として、熱交換部品の順番は以下のとおりになります。

蒸発管 → 加熱管 → エコノマイザ → 空気予熱器

水管ボイラーをイメージすればOKです。

蒸発管

煙道の流れに沿うと、まず最初に熱交換される部品は蒸発管です。

これは改めて考えなくても、当然と分かるでしょう。

蒸発管が水を蒸気に変える最重要部品だからです。

温度差Δtをできるだけ大きく取って、伝熱量をできるだけ大きくしたいからですね。

伝熱量を最大化するわけではありませんからね!要注意!

この水は常温の水だと、蒸発管のうちの大半が顕熱分に使用されて、潜熱分に使われないので、もったいないです。

だからこそ、水は予めできるだけ温めておきたいということですね。

その分だけ温度差Δtは下がります。

伝熱量を最大化するわけでなく、潜熱分に寄与する伝熱面積と伝熱量の最適設計をするということですね。

加熱管

加熱管は蒸発管のすぐ後に設置します。

これは蒸気を飽和蒸気ではなく過熱蒸気にするためです。

蒸発管と加熱管は、水管ボイラーの気水分離器で分離されます。

- 蒸発管 → 気水分離器 でドレンを分離

- 気水分離器 → 加熱管 で過熱蒸気に加熱

という流れです。

仮にドレンが全く存在しない場合は、一本の水管で煙道に近い側が蒸発管、遠い側が加熱管という流れになります。

化学プラントの熱交換器の世界で、向流伝熱と並流伝熱という概念がありますが、並流伝熱側で配置するという意味になります。

Δt一定の方向である向流ではなく、蒸発管での伝熱性能を重視するためにΔtにばらつきが出る方向の並流を選択しています。

エコノマイザ

加熱管の後にはエコノマイザを設置します。

エコノマイザは給水予熱器のことです。

カタカナなのでイメージしにくいですが、エコノマイザに対する空気予熱器の存在を思い出せば、

空気ではないから給水だ!

と関連付けることができます。

エコノマイザを空気予熱器より先に付ける理由は以下のとおりです。

- 伝熱性能が高い

- 圧力損失が低い

伝熱性能

伝熱性能とは、「エコノマイザでの煙道→給水への伝熱」と「蒸発管での水→煙道の伝熱」の性能を指しています。

「エコノマイザでの煙道→給水への伝熱」を「空気予熱器での煙道→空気への伝熱」を考える場合、どちらの方が熱が伝わりやすいでしょうか?

当然ながら、「エコノマイザでの煙道→給水への伝熱」です。

というのも水の方が空気よりも熱伝達率が高いから。

熱が伝わりやすい水の方に、温度差のサービスも付けて、できるだけ熱を伝える方が効果的です。

エコノマイザで温まった水は、蒸発管で煙道から熱を受けます。

仮に空気予熱器をエコノマイザの手前に配置して、空気の方を積極的に温めたとしましょう。

もともと潜熱の少ない空気がバーナーと直接接触することですぐに高温になります。

一方の、水への伝熱は伝熱管を挟んでいるために効率が落ちる方向になります。

わざわざ空気を温める方を優先させなくても良いという意味ですね。

給水温度を上げる方を空気を温めるよりも優先させると、蒸発管の面積を削減する方向に寄与して、効率的です。

圧力損失

圧力損失的にも、空気予熱器の方がエコノマイザよりも不利です。

これは空気予熱器の方が熱交換に必要な伝熱面積が大きいから。

空気の方が密度が低く、熱伝達率が低いために、同じ面積でも水よりも伝熱性能が低いです。

そのために、空気予熱器はエコノマイザよりも伝熱面積を増やすとしましょう。

これは煙道側から見ると、空気予熱器の方が抵抗が大きく圧力損失が大きいことを意味します。

圧力損失が出ると、その部分での圧力が下がります。

圧力が下がると空気は膨張して、比重が下がります。

その結果、ますます熱伝達率が下がる方向になります。

デメリットの大きい設備は優先順位を後にせざるを得ないですね。

空気予熱器

空気予熱器は最後に配置します。

これはエコノマイザの章を見れば明らかですね。

優先順位が低いけど、気持ち温めたい

これくらいの位置づけではないか?と個人的には思っています。

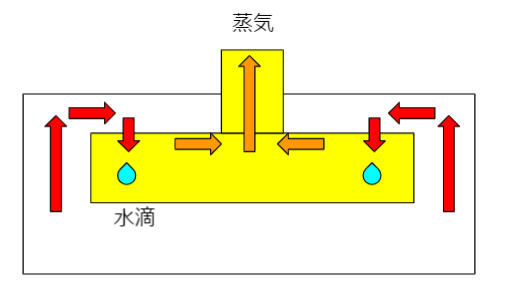

プライミングパイプ

まずはプライミングパイプについて解説します。

気水分離の原理は物理的な分離です。

物理的に気水を分離する仕組みとして、流れを変えるという発想があります。

プライミングパイプは下のような構図で、流れを変えています。

ボイラーで水を蒸発させた状態の蒸気には水が含まれています。

この蒸気をプライミングパイプの上から流入させます。

蒸気はプライミングパイプの真ん中の部分から上部に抜けていきます。

蒸気の流れとしては何段階かの「曲がり」を起こしていますよね。

曲がり部で流れが変わると、気水分離が起こります。

気体は流れを急に変えることはできても、液体はそうはいきません。

プライミングパイプに上から蒸気が入って横向きに方向転換をするときに、液体は下に落下していきます。

方向転換だけで気水分離を行うだけだと、効果はあまり高くはありません。

パイプ入口に穴を開けて穴の大きさを制御したり、分離した水の排出方向を工夫したり

力学的な工夫で分離効果を上げることは可能です。

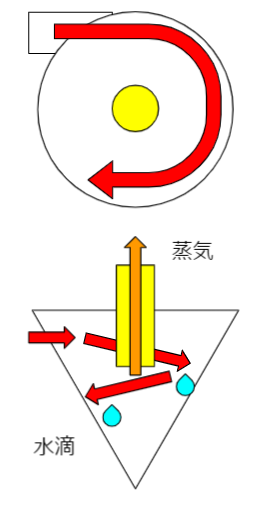

サイクロン

サイクロンもプライミングパイプと同じ物理的な分離を狙っています。

サイクロンは以下のような構造をしています。

三角錐上の形状をした容器にの上部にパイプが突き刺さった構造です。

三角錐の上部から気水交じりの蒸気が流入します。

この入口は三角錐の接線方向についています。これ、ポイント。

接線方向から流入した蒸気が三角錐に沿って下方に流れていきます。

ここで遠心力が生まれます。

気体よりも液体の方が遠心力が高いため、液体は三角錐の壁に沿って流れていき、気体はその内側を流れます。

そうしているうちに、気体は真ん中のパイプから上部に抜けていきます。

プライミングパイプのような単純な物理的分離よりは、サイクロンの方が遠心力を使っている分だけ分離効果は高くなります。

デミスタ

デミスタは網のようなものです。

イメージは下のとおり。

網目の細い部分を気水が通り抜けるときに、液体が網に衝突して止まります。

液体の表面張力を活かした発想です。

網のどこかの部分に付着した液体が一定量集まると、自重で落下して水滴は自動分離できます。

網という物理的な部品を追加することになるので、点検が必要になります。

プライミングパイプやサイクロンよりは、腐食などによる劣化の影響を受けやすいですからね。

フレームアレスタでも同じ効果は期待できます。しかし、機能は分けて考える方が良いでしょう。

ボイラーの自動制御

ボイラーは安定運転が大事です。

ボイラーを運転していると、色々な状況が変動します。

その変動があっても安定して蒸気を排出することが、ボイラーに求められます。

制御量と操作量

制御の概念で、制御量と操作量があります。

ボイラーの運転で制御したい値と、人間が操作できる値が違うために、区別しようとしています。

ボイラーの制御量と操作量として、主なものは以下のとおり。

- 制御量:圧力・温度・水位・流量

- 操作量:水・空気・燃料

圧力・温度・水位・流量というパラメータは化学プラントでもおなじみ。

逆に言うと、機械設備で制御したい値は、共通しているということです。

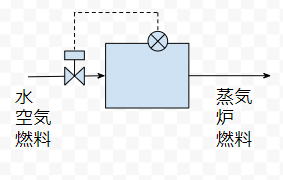

ボイラー内の制御箇所

圧力・温度・水位としてボイラーで制御したい場所の、何となくの位置づけは以下のとおりです。

全てを網羅しているわけではないので、分かりにくいと思います。

圧力・温度・水位などを見たいということだけがイメージできればとりあえずOKでしょう。

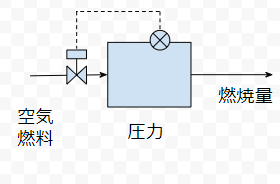

圧力制御

圧力制御として、以下の箇所が挙げられます。

蒸気・炉・燃料

制御イメージは以下のとおりです。

蒸気圧力

蒸気圧力はボイラーにとって直接的に制御したい指標です。

蒸気圧力で蒸気温度が決まります。

ユーザーが必要な熱量は蒸気温度で決まります。

蒸気圧力が高すぎても低すぎても、ユーザーの要望を満足できません。

これはシビアに制御が必要です。

蒸気の圧力を検知して以下の制御を行います。

- 蒸気の圧力が不足:燃焼量を増やす(空気・燃料を増やす)

- 蒸気の圧力が過剰:燃焼量を減らす(空気・燃料を減らす)

炉内圧力

炉内の圧力は燃焼環境を制御するための数少ない指標です。

炉内の圧力が高すぎても低すぎても、燃焼量に影響が出ます。

蒸気の圧力を一定にする範囲内で、燃焼量は制御します。

燃焼量を制御するときに、炉内の圧力を監視します。

- 炉内の圧力が不足:燃焼量を増やす(空気・燃料を増やす)

- 炉内の圧力が過剰:燃焼量を減らす(空気・燃料を減らす)

燃料圧力

燃料圧力はエネルギー効率の面から大事です。

燃料圧力が高いと燃料を無駄に使用し、燃料圧力が低いと空気を無駄に使用します。

- 燃料圧力が不足:燃料圧力を上げる(流量を上げる)

- 燃料圧力が過剰:燃焼圧力を減らす(流量を減らす)

温度制御

温度制御として、以下の箇所が挙げられます。

蒸気・過熱器・燃料・空気予熱

制御イメージは以下のとおりです。

蒸気温度

蒸気温度は蒸気圧力と1:1の関係で、大事な指標です。

蒸気圧力と同じ関係があります。

- 蒸気の温度が不足:燃焼量を増やす(空気・燃料を増やす)

- 蒸気の温度が過剰:燃焼量を減らす(空気・燃料を減らす)

温度だけ・圧力だけを監視制御するのではなく、温度も圧力も見ている

というのがポイントでしょう。

過熱温度

過熱温度は、蒸気出口で過熱蒸気にするためのものです。

過熱度を上げるために、燃焼熱を使用する場合を考えると、蒸気温度と同じ発想で制御します。

- 蒸気の過熱度が不足:燃焼量を増やす(空気・燃料を増やす)

- 蒸気の過熱度が過剰:燃焼量を減らす(空気・燃料を減らす)

燃料温度

燃料温度は、燃焼熱に影響します。

燃料温度が上下すると、燃焼熱が変動するため、蒸気の温度が変わります。

燃料の予熱を蒸気で行うとして、以下の発想で制御します。

- 燃料の温度が不足:蒸気量を増やす

- 燃料の温度が過剰:蒸気量を減らす

空気予熱温度

空気予熱は燃料の予熱と同じ発想です。

- 空気の温度が不足:蒸気量を増やす

- 空気の温度が過剰:蒸気量を減らす

燃焼制御

燃焼制御として、以下の箇所が挙げられます。

空気・燃料

制御イメージは以下のとおりです。

燃焼制御は空気と燃料の量である、空燃比を制御するという意味です。

蒸気の圧力を監視 → 燃料量を調整 → 空気量を調整

という流れで制御していきます。

燃焼量を制御するために燃料流量が変わり、空燃比を一定に保つために空気量を追随させます。

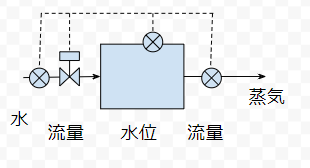

水位制御

水位制御として、以下の箇所が挙げられます。

水

制御イメージは以下のとおりです。

ボイラーの水位が変わると、蒸気流量が変わります。

水位が少ないと蒸気流量が少なく、水位が多いと蒸気流量が多くなります。

これは炉内の温度が一定でも、水へ熱が伝わるだけの伝熱面積が変わるからです。

ボイラーの水位に応じて、水の流量を以下のとおり制御します。

- 水位が不足:水の流量を増やす

- 水位が過剰:水の流量を減らす

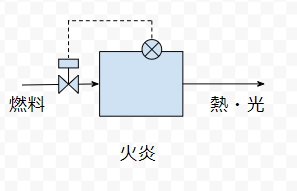

燃焼安全装置

燃焼安全制御として、以下の箇所が挙げられます。

燃料

制御イメージは以下のとおりです。

燃焼安全装置とは、「ちゃんと燃えている」ということを監視する装置です。

制御というよりは安全装置に近いです。

火が燃えている時の熱や光を検知 → 燃料流量を調整 → 空気流量を調整

火炎検出器・光電管など、化学プラントではなじみが薄い計器が登場します。

参考

ボイラー技士に関する図書は非常に多くあります。

極端に言うとなんでもほぼOKですが、あえて以下の2つがコストパフォーマンスの面で良いと思います。

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

2級ボイラーの構造について知っておくべきことを解説しました。

ボイラーは一見複雑ですが、基本構造を押さえると点検・保全・選定もスムーズになります。特に、水管ボイラーと炉筒ボイラーの違いや、燃焼・伝熱・分離の3つの役割を押さえるだけで、現場での理解度は大きく変わります。

実務で役立つ視点から、自社のボイラーの「どこを見ておくべきか」を見直してみてください。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント