製造業において、「ライフサイクル」という概念は製品の成長や衰退を理解するために重要です。しかし、化学プラントの現場では製品だけでなく、プラント自体のライフサイクルも同時に考える必要があります。製品とプラントは別々に捉えられがちですが、実はこの二つを両輪としてバランスよく管理することが、持続的な生産と効率的な運転につながります。

本記事では、製品とプラントのライフサイクルを複合的に捉え、それぞれの段階で必要な取り組みや課題を整理します。

この記事は、ライフサイクルシリーズの一部です。

プラント設計の最適化|プロセス面と設備面のバランスを考える

プラントライフサイクル入門:設備寿命から設計まで考える長期保全戦略

製品ライフサイクルを機械屋目線で考えてみた|化学プラントの場合

プラントライフサイクルを決定付ける設備検査7選

プラントライフサイクルとメンテナンスコストの関係:バスタブ曲線で読む保全戦略

50年プラントの現実:化学工場が沈む理由と、誰も語らなかった保全の盲点

40年経過した老朽プラントを長持ちさせるために

40年使った高所配管に潜むリスクとは?設計と保守の見直しポイント

製品・プラントのライフサイクル

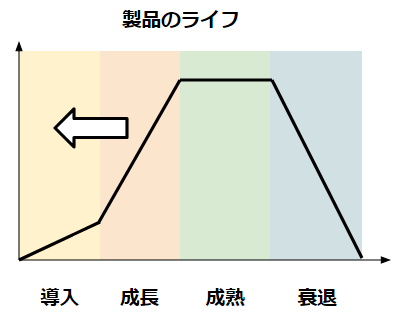

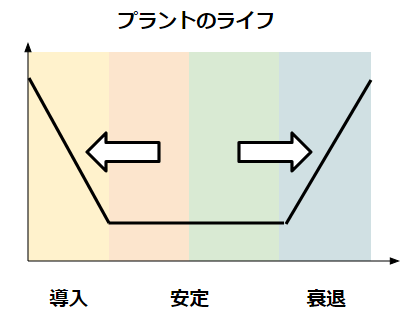

化学プラントの製品やプラントのライフサイクルは、例えば以下のように表現できます。

一般的には、製品は導入期→成長期→成熟期→衰退期という4つの段階で捉え、プラントは導入→安定→衰退という3つの段階で考えます。

プラント側は保全の世界でバスタブ曲線として有名です。

この図は理想的なイメージですので、個別の製品やプラントにそのまま当てはまるわけではありません。

個別の製品やプラントに対して、各段階ですべきことを紹介します。

導入期にすること

導入期の最初は、製品開発から商業生産開始までの段階です。

この期間は、できるだけ短くすることが非常に求められます。

プラントエンジニア的には、基本設計・詳細設計や建設工事を工期内に完成させよ!という形でミッションとして割り当てられます。

とはいえ、この時間は導入期から見るとかなり短いスパンの話です。

2年程度の期間ですからね。

導入期の最初は、研究開発です。

ここもできるだけ短くしたいものの、各種検討をしているとどうしても時間が掛かります。

製品のライフとプラントのライフとリンクさせるとしたら、プラント建設後の商業運転からを導入期として考えても悪くはないでしょう。

この時、プラントのライフとしては初期不良という形で現れます。

初期不良をできるだけ早く無くして、安定状態に移行させることは、保全の絶対使命となります。

もっとも商業運転開始段階の試製造でかなりの不良を発見して解決するので、導入期は自ずと短くなっていきます。

商業生産開始後、1年~2年程度でほぼカバーするように、不具合の抽出や改善の工事をしていくことになります。

ここは、オーナーズエンジニアの設計や保全が活躍する場面です。

もちろん、主役は製造部であって、製造をしながら非常に多くの対応を迫られます。

製品は早く安定生産状態に移行させる

プラントは初期不良を早く解決する

成長期にすること

成長期にすることは、標準化・基準化です。

製品のライフとしては、世界中さまざまな場所で営業をして販売量を増やしていく段階です。

工場は、生産の需要に応じて受動的に過ごす時間のように見えてしまうでしょう。

この製品、売れて増産するかな・・・

きっと無理ですよ・・・

こんな会話が現場ではされたりします。

この段階では、工場としては標準化・基準化を進めていかないといけません。

これは次の成熟期に向けた取り組みです。

製品側では、製造標準という形で進めていきますが、商業生産前から相当の工数をかけて取り組んでいるでしょう。

製造段階で発生した情報を標準に盛り込んでいくことが、求められます。

プラント側は、各種設備の保全方法を確立させる段階です。

TBM/CBM/BMの基本設定をして、点検・交換の周期を確定させます。

これは補修費用の長期的な確定のために必要です。保全の最重要使命でしょう。

製品は運転時のトラブルを標準に反映させる

プラントは保全方法の確立をして、補修費用を確定させる

成熟期にすること

成熟期には、終わりを見据えた取り組みが開始されます。

この段階が、化学プラントでは非常に重要です。

ここを軽視すると、次の衰退期になっても同じような製品を作り続けることになって、利益はあまりないのに補修費だけが上がり続けていくことになります。

成熟期では、そのプラントで生産をしていても利益がでるでしょう。

だからこそ気が緩んでしまって、次の衰退期を考えようとしません。

そうしているうちに、利益は徐々に減っていくので安い国に移行させることなどを考えていかないといけません。

そのための準備が、成長期の標準化・基準化です。

これらのデータベースを基に、海外で生産することを前向きに検討する段階です。

工場の中でも企画系の部署が主役となるので、製造や保全はいつも通りの仕事を続けていきます。

ですが、海外に移行する段階になったら出向や応援として選抜されることになるので、ここで実力を蓄えておくことはキャリア上とても大事になるでしょう。

保全は、設備の寿命が近づいてくるので、段階的な交換計画や補修費の増額を検討する段階です。

ここで何もしていないと、補修費は固定のまま設備補修が必要な数が増えていき、補修が追い付かなくなります。

急に補修費を増やすことはできないので、段階的な増額を主張していく段階です。重要です。

製品は海外へ移行することを検討する段階

プラントは設備寿命に備えて、段階的な更新計画を立てる

衰退期にすること

衰退期には、いつ終わりにするかを考えます。

製品は終わりを結構簡単に決めれます。販売計画を予想しながら、どこかで終わりと決心して、原料や在庫の調整をしていきます。

プラントは終わりを決めるのがとても難しいです。

それでも、補修費の高騰など限界に対する主張をしていくことは、保全にとって非常に大事です。

設備更新をしていけば、プラントは使い続けられるかもしれませんが、どこかで急にダメになるかも知れません。

とはいえ、スクラップをするには多くの費用が発生しますし、安全面での問題も考えないといけません。

オペレータの仕事が無くなるのでキャリア転向も考えることです。

だからこそ、プラントだけは使い続けていき、中の製品だけが変わっていくことが理想的と言われます。

バッチプラントなら多機能プラント(マルチプラント)として、設計することが大事ですが、実は導入期にしか手が打てない部分です。

忙しい導入期に、多機能化を考えているようでは間に合わないので、長年の運転や保全を続けていく中で最適なプラント設計の知見を蓄えておきましょう。

それこそが、オーナーズエンジニアの生きる道だと思います。

製品は終わりを決めて、原料や在庫の調整をする

プラントは設備の延命化や、限界に対する主張をする

参考

関連記事

最後に

製品とプラントのライフサイクルは切り離して考えるのではなく、相互に連動した両輪として管理することが化学プラントの持続可能な運転に不可欠です。特に成長期と成熟期における標準化や保全計画の確立、衰退期に向けた準備が将来の安定運転を支えます。

現場の設計・保全・運転担当者は、これらの段階ごとの役割と課題を理解し、戦略的に取り組むことが求められます。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント