化学プラントの運転や配管工事では、ちょっとした工夫が生産効率や安全性に大きな差を生みます。その代表例が「二重バルブ+パージバルブ」です。高圧・低圧ラインの切り分け、運転中の工事、逆流防止など、現場で応用できる幅広い活用方法があります。

本記事では、その仕組みと使い方を具体例とともに解説します。

どちらかというと、切替配管や工事が多いバッチプロセス向きですが、簡単に止めれない連続プラントの方が価値がありそうです。配管設計の基本的な位置づけで習得しましょう。

この記事は、ライン設計(バルブ)シリーズの一部です。

【設計者向け】バルブの面間寸法がメンテナンス性に与える影響

タンク底バルブ設計の盲点:液溜まりと漏れリスクをどう防ぐか?

バルブの漏れ対策|グランドパッキンの基本と選び方・メンテナンスポイント

ボールバルブのハンドルは使いにくい

バルブ=安全ではない!現場で学んだ恐怖体験と教訓

バルブが内通しても安全に運転するための工夫5選

差圧式液面計の手前にバルブをつけますか?

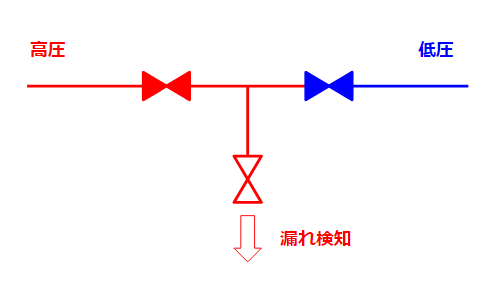

高圧/低圧の切り分け

二重バルブ+パージバルブは高圧と低圧の配管の遮断用として広く知られています。以下のようなフローは、安全対策として一般に使われています。

赤の高圧ラインと青の低圧ラインが配管で繋がっています。バルブで遮断されているものの、バルブの内通やバルブの誤操作が起こりえます。

ここで高圧ラインと低圧ラインが混入してしまうと、危ない反応が起きる場合を考えましょう。

バルブの内通が1つなら起こりえても、2つ同時に起こることは考えにくいので、この二重弁システムは有効に働きます。誤操作も2つ同時には起こりにくいですね。バルブの内通が1つでも起こった時に、早期に発見できるように2つのバルブの間にパージ用の弁を付けます。

パージ用の弁は通常は開けておきます。こういうアナログな仕組みは安全上非常に有効に効いてきます。

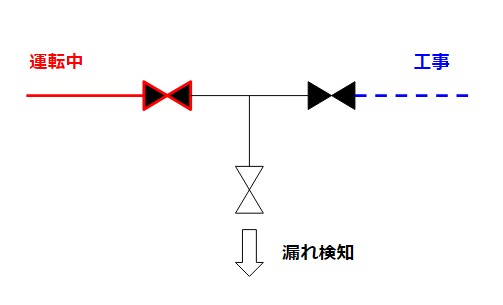

運転しながら工事

二重バルブ+パージバルブの仕組みは、他にも活躍します。例えば運転しながら工事をしたいという場合。

SDMなど工事期間ですべての工事が終わらないで、運転中にも工事をしようと一部の工事を延期することは、プラントエンジニアの最後の手として考えられます。

この場合に、運転しているラインと工事しているラインは当然バルブで遮断されます。1つのバルブだけだと、最後の接続工事をしている時に内通など液が漏れてくるリスクが常に残っています。

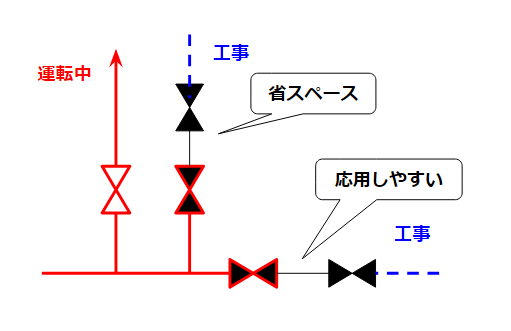

ここで二重バルブ+パージバルブの出番です。高圧/低圧と発想が全く同じですね。工事ということに限定すれば、ヘッダーは少し考慮が必要です。

ヘッダーの改造をするときに、隣り合う配管に延長しようとするのは理想的です。設置スペースを最小化できますから。

でも、こんなきれいな形で現場改造できることは少ないでしょう。それができる余裕があるなら、運転中に工事しようとしません。大抵は、ヘッダーの末端部にバルブを足します。

バルブが2つ水平方向に並ぶので、ヘッダーの設置スペースを減らしてしまいます。これは長期的にはもったいない話ですね。ヘッダーなど工事のための遮断であれば、パージバルブは付けずに単に二重弁だけで対応する場合もあります。

工事のためにバルブのブラインドフランジを開けたときに、液が漏れて作業員に掛からなけば良いですから、パージバルブが必須というわけではありません。

パージバルブが空いているがゆえに、逆に作業員に液が掛かってしまうというリスクもあります。どちらのリスクを取るかよく考えましょう。

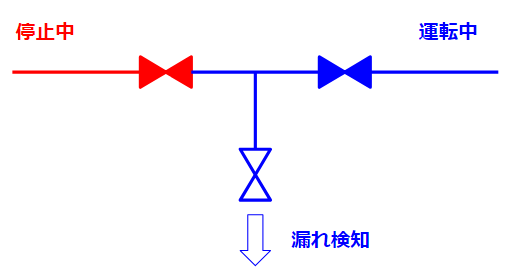

逆流防止

二重バルブ+パージバルブは逆流防止の目的でも使います。

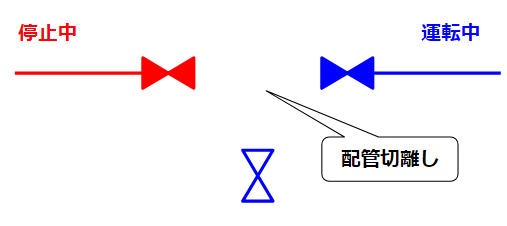

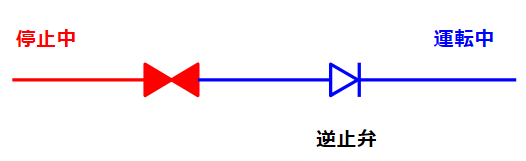

赤のラインは停止中(液は残存している)で、青のラインが運転中。

バルブの内通などで液が混じり合ってしまうリスクや、赤のライン川に逆流して系内が汚染される可能性があります。こういう時は二重バルブ+パージバルブが一応機能します。

もっと確実な方法は、配管を切り離すことです。

遮断板を付ける方法でも良いでしょう。遮断板は、二重弁に近い発想です。バッチプロセスの場合、配管を切り離したり遮断板を挿入しにくい例があります。

それが、赤のラインも青のラインも1日に1回は使用するという場合。開閉頻度が多いから、手動弁による二重バルブ+パージバルブの操作は結構面倒です。

自動化してしまう方が良いでしょう。自動弁を付ける場合、現地を見ないことが前提となるのでパージバルブは付けない方が良いでしょう。

そうすると、二重弁もあまり意味がなくて、一重の自動弁だけでも良いのでは?という気になってきます。それでもいいですが、気休め程度でも逆止弁は付けておきましょう。

参考

関連記事

最後に

二重バルブ+パージバルブは、化学プラントの安全運転や運転中の工事、逆流防止に非常に有効な仕組みです。

- 高圧・低圧ラインの安全対策

- 運転中の工事対応

- 逆流防止

現場で手動操作を前提に使う場合は、設置方法やパージバルブの管理方法を工夫することで、より安全で効率的な運用が可能になります。化学プラントでの配管設計やライン運用に関わる方は、ぜひ覚えておきたい技術です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント