タンクからのサンプリングは、液体の品質管理や工程管理に欠かせない作業です。特に上部からのサンプリングは、作業の安全性や液体の代表性を確保するために注意が必要です。

この記事では、タンク上部から安全かつ効率的にサンプリングを行う具体的な方法とポイントをわかりやすく解説します。

化学反応などタンク内にある液体をサンプリングすることは、一般的に実施されています。サンプリングは例えば、マンホールを開けて手動で採取するイメージが多いですが、これは実はとても危険。危険物を扱っている場合には、静電気着火の可能性があります。タンク内に空気を巻き込ませずに、タンク内の液体を空気中に排出する。

簡単なように見えて、意外と難しいのがサンプリング装置です。

タンク内の液体をサンプリングする装置を原理から考えてみましょう。

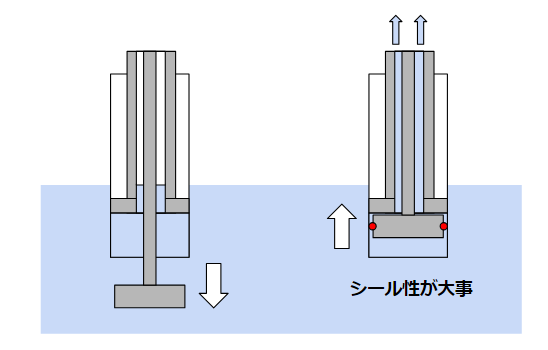

機械式

1つ目のサンプリング方法は機械式です。

筒の中にピストンが入ったような形のものを、タンク内に投入します。

ピストンを下におろせは、筒の中に液体が入ります。

この状態でピストンを上にあげると、内部の液体が機械的に押し出されます。

液体はピストン内の容積分だけ押し出されます。

液面が低すぎる場合は、ピストン内にたまる液体量が少なくて、タンク上部までの空間分を確保できないかも知れません。

ピストンの性能を担保する重要部品が、シール部品です。

Oリングなどでシールすることになりますが、故障の元になるOリングをタンク内に設置して、しかもそのOリングは動くため摩耗しやすいという問題があります。

腐食性の高い薬液を使うことが多い化学プラントでは、最高級クラスのOリングと言えども寿命と異物混入の問題と戦うことになってしまいます。

発想はシンプルですが、問題は多いです。

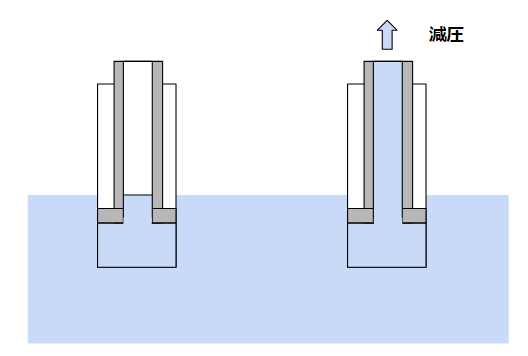

減圧式

2つ目の方法は減圧式です。

機械式だと液体と接する部分に駆動部があって、シール部品の寿命や異物混入の可能性があります。

減圧式だと、駆動する部品がなく吸い上げることができます。

減圧式は減圧式で、問題があります。

減圧度は限界があるので、吸い上げる高さに限界がある。どれだけ頑張っても10m。

液面が多い場合には、多量の液体が吸い込まれる可能性がある

液面が低い場合には、タンク内の気体だけを吸ってしまってサンプリングできない

サンプリング装置のシール性が疑わしく、サンプリング装置を使っていない通常状態では、反応により危険物が外部に拡散する可能性がある

共通の問題

サンプリング装置は、機械式でも減圧式でも共通の問題があります。

閉塞

サンプリング装置は、少量の液体だけを取り扱いたいので、液が通る部分は最小としたいです。

その結果、サンプリング装置内で閉塞する可能性があります。

高価な装置を付けても使えなかった、ということが十分に考えられます。

シール性

シール性は機械式でも減圧式でも問題になります。

機械式の方が問題になりやすいですが、減圧式でも大気との接点部分でのシール性は疑問です。

メーカーと協議する時には、シール性はしっかり確認しましょう。

防爆

サンプリング装置は電気駆動の場合が多いです。防爆に注意しましょう。

エアー駆動など防爆が必要でないタイプを選ぶか、防爆に対する対応を何かしら考えましょう。

材質

サンプリング装置は、材質が限定化されます。

腐食性の高い液体にはSUS316Lなど使えない場合がありますが、SUS316L以上のサンプリング装置となると相当限定されます。

破損

サンプリング装置を液体に付ける場合、破損の問題があります。

撹拌による液体の力を受けて、折れる恐れがあります。

特に円柱形は危険。

サンプリング装置をシンプルに作ろうとしたら、液体に接する部分は円柱形になります(圧力に強いからですね)。

しかし、液体の周期的な流れ(振動)に対しては、円柱はよくありません。

強度計算だけでなく、液体の流れのシミュレーションをして、妥当性を考えないといけません。

参考

関連記事

最後に

タンク上部からのサンプリングは、適切な準備と正しい手順があれば安全かつ効率的に行えます。サンプルの代表性を確保しつつ、作業者の安全を守るために、この記事で紹介したポイントをしっかり押さえましょう。現場ごとの状況に応じて方法を調整し、日々の品質管理に役立ててください。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント