化学プラントや製造設備で使われるタンクには、液が底から完全に排出できない「デッド部」が存在します。特に屋外タンクや横ノズルから取り出す構造の場合、この現象は避けられません。7

本記事では、タンクのデッド部が発生する理由と、実務でどう対処すべきかを整理します。新しい液を導入する際や洗浄作業の計画時に必ず役立つ内容です。

この記事は、タンク構造シリーズの一部です。

化学設備としてのタンクの専門用語|実務で使いこなそう

【図解】消防法20号タンクの構造と設計のポイント

【基本】タンク構造に関する専門用語

タンク底板の板厚不足がもたらすリスクとは?

タンクの強度を上げるための当て板を付ける場所

タンクのマンホール設計の基本|安全で使いやすい構造とは?

脚付きタンクの強度計算の考え方|材料力学の応用

タンクノズルの典型5パターン|化学設備

タンクノズルの形状9パターン|化学プラント向け

竪型タンクの胴部ノズルの意外な使い方

シールポットで危険物タンクを安全に扱うコツ

タンクへの温度調整用トレースの設置方法

この記事は工事前洗浄シリーズの一部です。

洗浄・工程・工事…バッチ生産の数量はこうして決まる!初心者向けスケジュールの基本

入槽作業の致命的リスク:LOTO未実施が招く事故と安全対策

設備洗浄の典型6パターン|建設から運転まで

タンクのデッド部とは

まずは、タンクのデッド部を解説します。

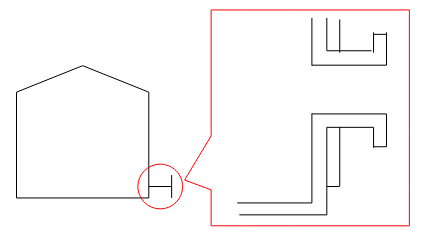

屋外タンクでは、タンク底面がコンクリート基礎に全面接しているので、ノズルは横から取ります。

こんな感じのイメージになります。

タンク底板とノズルを同じ高さで設置することは、とても難しいです。

底板を溶接しても失敗すれば、全量漏れてしまうリスクがあり、底板の溶接はできるだけ少なくします。

ノズルを横から取ると、その部分だけ強度が落ちるので当て板などで補強するためや、溶接の影響を避けるためには、ノズルの位置は底板から少し高い位置にせざるを得ません。

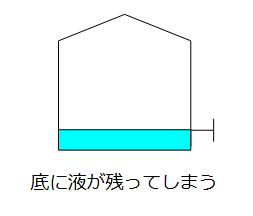

この状態で液をタンクに受け入れて排出しても、ノズル高さ分の液は残ってしまいます。

これをタンクのデッド部(デッドストックなど)と言います。

液が混じってしまう

タンクのデッド部で問題になるのは、タンク内を完全に洗浄できないまま、運転をする場合があるということでしょう。シリーズ中ずっと同じ液を使っている場合には、問題にならないはずです。

でも、運転中に同じ溶媒を使用しているとしても、異なる組成の液を受け入れるという場合は往々にしてあります。

A社・B社の二社の液がどちらも使える条件にあったとして、それをランダムに混ぜて使う、という条件なら困りません。問題となるのは、C社という新しい液を使おうと考えるとき。先行評価で問題が無かったら、実機評価を行います。

この時になって問題になります。

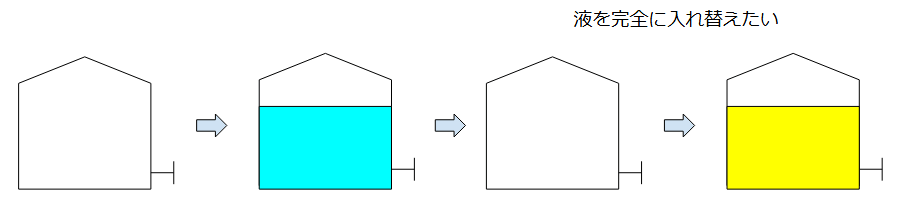

このような感じで、本当ならばタンク内の液を完全に入れ替えて、例えば中を完全にフレッシュな状態に洗浄して、それから新しい液を受け入れると思い込んでしまいます。

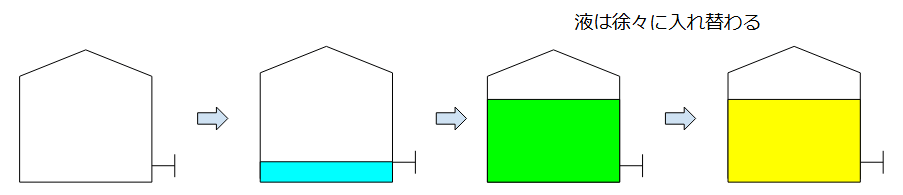

実際にはタンクデッド部があるので、そうはいきませんね。下の図のようなイメージになります。

この状態で問題なく実機評価ができるかどうかは、評価内容に依る部分もあるでしょう。新しく受け入れるC社の方がA社・B社よりも条件が緩い側なら、多少混ざっても気にはならないです。

逆にC社の組成の中に気になる成分があれば、実機評価では先行評価よりも薄まった条件となるので注意が必要です。先行評価では、この辺りを意識しないケースの方が多いと思います。

全量排出は不可能ではない

タンクデッド部の液を抜けない、という表現をしていますが、前提条件があります。

液の抜き出しには時間が掛かる

タンクの底に液が溜まっているとは言え、ノズル内部をタンク底近くまで曲げていたら、液を取り出すことは不可能ではありません。

ただし、空気や窒素を巻き込んでポンプに送り込む可能性が高くなりますので、普通の運転時にはしないでしょう。

運転が終わってタンク内を洗浄しようとしたときに、ダイアフラムポンプなどの気体を巻き込んでいいポンプでデッド部をできるだけ排出します。その後で、水などの重たい液(普通の有機溶媒は水より軽い)を入れて、底に溜まった液を排出。何回か繰り返せば、底部は相当綺麗になるでしょう。

タンク内部にスチームを入れて温度を上げ、横部や天部に付着した溶媒も底に落とし排出します。底のデッド部に水を張って、有機溶媒が浮いてこないことを確認してから、内部に人が入り手で洗浄します。ここまですれば、タンクの中を洗って綺麗にしたと言えます。

溶媒の質や作業員の数にもよりますが、1カ月以上掛かる場合もある作業です。

参考

関連記事

最後に

タンクのデッド部は、タンク構造上避けられない現象です。特に横ノズルや屋外タンクでは、液を全量排出することは困難です。

実務では、デッド部の液を完全に除去することを目指すのではなく、評価や運転計画の中で混合リスクを考慮することが重要です。洗浄作業や新液導入時の手順を整えることで、安全かつ効率的な運転が可能になります。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント