化学プラントや製造現場で使われる回転機器は、長時間の稼働で摩擦や摩耗が起こりやすいです。これが原因で機械の故障や性能低下につながることもあります。

この記事では、回転機器の摩擦や摩耗の基礎知識と、日常のメンテナンスでできる対策を初心者にもわかりやすく解説します。

摩擦の法則

摩擦の法則は、一般にアモントン・クーロンの法則として知られています。

- 摩擦力は垂直荷重に比例する。

- 摩擦力は見かけの接触面積に依存しない。

- 動摩擦はすべり速度に依存しない。

- 静摩擦は動摩擦より大きい

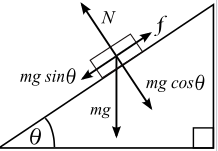

この話は、高校物理でよく出る下図の運動方程式として考えると分かりやすいでしょう。

斜面上にある質点に力を加えた時の運動ってやつですね。

今回は摩擦力だけに着目しましょう。

摩擦力は垂直抗力をN、動摩擦係数をμとしたときにμNで定義しますよね。

これが上の法則その物を示しています。

垂直抗力に比例する・接触面積やすべり速度に依存しないという点が1~3そのものです。

4は静摩擦係数をμ’としたときにμ’>μという表現で高校物理で出てきますね。

表面粗さ

摩擦を議論するときに表面粗さの理解は避けて通れません。

といっても難しいものではなく、少し細かく物を見てみようという話です。

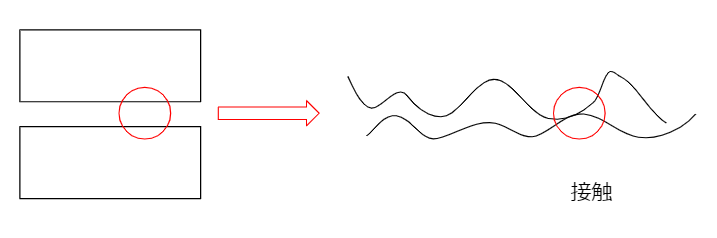

下の図のように2つの角ブロックが接触している時を考えましょう。

角ブロックは四角形で滑らかであると勝手に想像してしまいます。

ところが実際には表面には凹凸が付いています。

これは見かけの接触面積と実際の接触面積が違うということを意味します。

ブロックの接触面全体で接触しているように見えて、実際には数点の場所でしか接触していません。

これは歯のかみ合わせと同じ話。

物体は重心を囲むように3点で支持されるときが安定します。

2つの物体が接触している時の接触点も任意の3点になっている場合が多いのではないでしょうか。

凹凸の削り取り

接触面に凹凸があると考えると、静摩擦係数と動摩擦係数の違いを何となく想像できるでしょう。

静摩擦係数は動き出す前の摩擦、動摩擦係数は動いている時の摩擦と定義されます。

2つの物体が接触して動き出す前は、凹凸の数点が接触している状態です。

接触点には垂直抗力が掛かっています。

この状態で物体に力を加えると、接触点に力が加わります。

力が弱い時は接触点でのバランスを崩すことはできませんが、一定の力が加わるとバランスが崩れて動き出します。

接触面が微細な凹凸なので、力を加えると凹凸が削れるようなモードもあるでしょう。

動き出すと微細な凹凸同士がたまに衝突しては反発しながら動き出します。

摩耗の一般的特性

工場の設備では摩擦ではなく摩耗という表現を使います。

摩擦で消耗するから摩耗ですね。

摩耗が大きいと寿命が短いので避けたいですよね。

エンジニアとしては科学的な物の味方をしないといけないので、摩耗も科学的な目線で見る必要があります。

摩擦ですらざっくりとした表現だったのに、摩耗はもっとざっくりとした表現になります。

すべり距離

摩耗が大きいか小さいかという点が、寿命に効いてくることは明らかです。

摩耗の量が対象です。

摩耗の量は何に依存するでしょうか?

これは摩擦力とすべり距離に依存します。

すべり距離はマクロな見方です。ミクロ的には凹凸の接触回数になるでしょう。

圧力

摩擦力とは垂直抗力×動摩擦係数で効いてくることは述べました。

実際の設備で垂直抗力とは何に依存するでしょうか?

例えば回転機械を考えた時に垂直抗力って表現だとピンときませんよね。

この場合は接触面の圧力が垂直抗力の代わりの評価になります。

表面粗さ

動摩擦係数は表面粗さと直結します。

これは摩擦と同じ考え方。

速度

すべり距離は速度×時間に分けて考えると良いでしょう。

速度は回転機器の回転速度という目で見ます。

ポンプ等ではモーターの極数で判断します。2Pは危ないですね。

減速機付きの撹拌翼なら減速前のモーター側の方が摩耗が激しかったりします。

時間

時間は運転時間そのものです。

連続運転であれば実の運転時間だけで効いてきます。

バッチ運転だと起動停止には余計な摩耗発生要因が出ます。消耗が激しいです。

静摩擦係数の方が動摩擦係数より大きいという点からも明らかでしょう。

摩耗による損傷パターン

摩耗と単純に言ってもその損傷パターンはいくつかあります。

- 摩耗

- アグレッシブ摩耗

- 凝着摩耗

- 腐食摩耗

- 転がり疲労

- 焼き付き

転がり疲労と焼き付きが特に重要です。

転がり疲労

転がり疲労とは転がり軸受などで起こる疲労です。そのままですね。

- ピッチング

- フレーキング

- スポーリング

などの表現があります。覚える必要はないと思います。

ピッチングは歯車に対して、フレーキングは転がり軸受に対して、スポーリングは硬い材質に対してそれぞれ特徴的なようですが。。。

その名前を知っているかどうかはあまり重要ではなく、転がり疲労がどういった要因で起こるかを考える方が大事です。

- 摩擦力

- すべり距離

- 硬さ

転がり疲労では硬さの要因も考えた方が良いというのがポイント。

転動体と内輪・外輪の硬さの差、軸受の炭化物係数の差など硬さを左右する要因はいくつかあります。

接触する2つの物体のどちらか一方が硬ければ硬い方が良いというわけでもなく、2つの物体の硬さの差が少ない方が摩耗量は少ない傾向にあります。

回転機器でベアリングの損傷が大きいと思ったときには、まずは硬さを変えることができないか疑った方が良いでしょう。

焼付き

焼き付きは摩擦面が溶着して動かなくなる現象です。

ミクロな凹凸の接触面がくっついてしまうということですね。

スコーリング・スミアリング・ヒートスクラッチなどいくつかのモードがありますが、知る必要はないでしょう。

化学プラント的には「ステンレスが焼付く」ということだけ知っていれば十分です。

これはフランジとボルトナットの間で起こりえます。

フランジとボルトナットが同じSUS304、同じSUS316Lなど材質が同じ時にボルトナットを締め付けると焼付きます。

工具で締め付けただけなのに焼付くというのはちょっとイメージがわきにくいでしょう。

接触面が非常に小さく締付圧力を協力に加えるから、接触面が溶着してしまいます。

ボルトナットの締め付けが、材料を破談させる少し手前の応力まで掛けているという事実を知っていないとイメージしにくいです。

焼付いた後に取り外すのは相当大変。

焼き付きを防ぐには、フランジとボルトナットの材質をちょっと変えます。

片側をSUS304、相方をSUS316Lにするなどです。

焼き付きが起きる条件を「臨界温度条件」と言います。

臨界温度条件は接触状態の過酷さ・焼き付き温度・PV値などに影響しますが、これは摩擦や摩耗の議論と同じ感覚で考えていればOKです。

摩耗の検出

メンテナンス上は摩耗の検出が非常に大事です。

日常点検や専門点検でできる検出方法を紹介しましょう。

- 温度測定

- 振動騒音測定

- 目視点検

- 磁石による点検

- 専用機械を用いる点検

この辺りは人材不足の日本ではDXの対象として注目されがちです。

温度測定

摩耗の検出に温度を使用するという発想は一般的です。

摩耗が増加すると軸受が損傷して摩擦熱が大きくなる側に動きます。

この発熱を軸受周りの温度として測定します。

棒状温度計を粘土で設備に張り付けたり、非接触の温度計を使ったりします。

いすれも人が測定しないといけないことが課題の1つ。

DXではカメラなどを使って温度を検出しようとする動きが広がっています。

振動騒音測定

摩耗の検出を振動や騒音を使って検出する方法です。

摩耗が増加すると軸受が損傷して、振動が大きくなります。

振動が大きくなると騒音も大きくなります。

振動は専用の測定装置が必要で測定が難しく、騒音は人間の耳の方が優秀。

というのが実情です。

振動測定自体は体系化されていますが、大きさの異なる複数の回転機器に対してマルチで使える測定機器が開発されていないというのが問題です。

これは振動の原理を考えたら当然の話。

DXのさらなる進化に期待しましょう。

目視点検

目視点検は潤滑油を点検窓から目視点検する方法です。

摩耗が進行すると鉄粉が出てきます。

鉄粉が潤滑油と混入すると黒色になります。

これを確認すれば摩耗の進行はある程度分かるでしょう。

でもこのために各ポンプの潤滑油点検口にカメラを付けるって割に合わないですよね。

まだポンプ全体の温度を検出する温度測定の方が現実味がありそうです。

磁石による点検

鉄粉の混入を調べる目的で磁石を使うという発想です。

潤滑油の中に磁石を入れて鉄粉を検出する方法です。

ここまで特殊な点検をするのは特殊な設備に限定されます。

専用機械を用いる点検

潤滑油をサンプリングして専用機械に掛ける方法です。

磁石と似たような発想ですが特殊な点検器具が必要な段階で、専門の技術者が必要です。

バッチ系化学プラントではニーズが少ないでしょう。

参考

最後に

回転機器の摩擦と摩耗は避けられませんが、適切な対策を取ることで機器の寿命を大きく延ばせます。潤滑油の管理や環境整備、運転条件の適正化が基本。初心者の方も日々の点検で摩耗の兆候を見逃さず、安定したプラント運営を目指しましょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント