バッチプラントでは、固形分を含んだ液(スラリー)を送る機会が少なくありません。しかし、近年は一から新しいラインを設計する経験が減っており、設計時に基本的な対策を見落としてしまうケースも見受けられます。

この記事では、スラリー対応のポンプ設計において、故障を防ぎながら安全に運転するための基本的な考え方や注意点を紹介します。特に初心者や久しぶりに設計を担当するエンジニアの方に向けて、実践的なヒントをまとめました。

建設後の運転でしまった!とならないように・・・。

スラリー型を使う

固形分を含む液(スラリー液)を送る場合は、専用のスラリーポンプを置くことが基本です。

粘度やスラリー濃度によっていろいろな種類が使えます。

スラリーの条件が厳しいものほど、流量は下がると考えましょう。

バッチプラントでは渦巻ポンプ型が多く、流量は確保しつつ一定のスラリー液を送るということが良くあります。

汎用性を考えましょう。

最初は横型の渦巻タイプで、セミオープンインペラなどスラリー向けの物から調査します。

難しそうなら竪型へ。

それでもダメなら、ダイアフラムポンプなど特殊な物を探しに行く感じです。

通常時は固形分は出ない場所の対策

明らかにスラリーであることが分かっている場合は、専用の対策を取りますが、そうではないラインの方が難しいです。

通常は固形分をポンプに巻き込まないけど、もしかしたら巻き込む可能性がある。

こういうラインには、スラリーポンプを置いてないことが多いです。

特にキツイ酸を扱うラインで、通常はスラリーではないけどトラブルが起きたときにはスラリーになるというような場合。

高耐食性のスラリーポンプを準備するのか、高耐食性のマグネットポンプを準備するのかで、考え方がガラッと変わります。

以下では、標準型のキャンドポンプやマグネットポンプを使っていて、もしかしたら固形分が入ってくるかもしれないという場合を考えます。

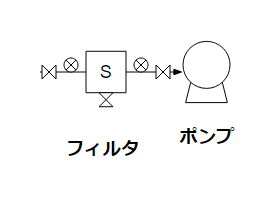

フィルターを付ける

万が一、スラリーがポンプに入ってくるかもしれない、という条件なら吸い込み口にフィルターを付けます。

フィルターの前後に圧力計を付けて差圧監視をして、差圧が一定以上になればフィルターの清掃をします。

清掃頻度は安全性に直結するので、フィルターのサイズや個数は良く設計しないといけません。

1個のフィルターでサイズを大きくすると、取り外しが大変

フィルターを2個並べると、設置面積が増える

どちらが良いというわけでもないので、使用環境や使い方に応じた選定が必要です。

フート弁もフィルター付きなので発想は同じです。

1台のポンプに1台のフート弁を付けることになるので、ポンプは2台以上設置することになるでしょう。

電流を監視

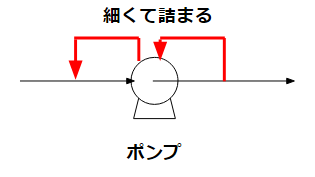

フィルターを付ける場合は、フィルターで目詰まりを起こしてしまう可能性に注意しましょう。

渦巻ポンプであればすぐに問題になることはありませんが、キャンドポンプやマグネットポンプだと即故障に繋がります。

こういう時は、ポンプの電流値でインターロックを掛けましょう。

運転状況に対する電流値をチェックして、空運転になりそうな段階での電流値を記録してインターロックを設定します。

意外と設定せずに、トラブルになることがあるので、基礎事項として徹底したいところです。

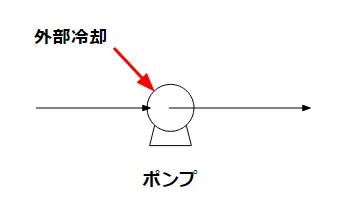

自己循環型のメカニカルシールは避ける

スラリー周りで絶対に考えるべきことは、自己循環型のメカニカルシールを使わないということです。

メカニカルシールの冷却用に設置する自己循環ラインは、一般にとても小さな口径です。

スラリーが混じると、循環ラインが詰まってしまって、メカニカルシールが壊れる可能性が高くなります。

低温のスラリー液など、自己循環ラインがなくても何とか冷却できてしまうという場合を除いて、自己循環型は避けた方が無難です。

この場合は、外部冷却を考えることになりますが、どういう液を使うかが最大の課題になります。

横型のスラリーポンプでも、竪型のスラリーポンプでも、竪型のキャンドポンプでも、同じ問題を抱えます。

水が許容されるラインなら水が望ましいのですが、NGの場合はプロセスに混入しても良い液を選定しましょう。

溶媒系なら同じ溶媒を使えばいいのですが、低温液や酸は混入しても許されるオイルを慎重に選ぶことになるでしょう。

参考

関連記事

最後に

固形分を含む液体を送る際には、ポンプと配管の設計段階での対策が故障防止のカギとなります。スラリーポンプの選定だけでなく、フィルターの設置や電流監視、冷却ラインの構成に至るまで、各ポイントを丁寧に検討することで、安定運転につなげましょう。

どの場合でも、自己循環型のメカニカルシールは避けましょう。詰まります。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント