バッチ系の化学プラントにおけるプロジェクトでは、いざ生産開始というタイミングで思わぬトラブルに直面することがあります。工期の遅れや予算の超過、そして現地工事の混乱。こうした「戦場」と化した現場は、設計段階からの小さなミスが積み重なった結果であることが少なくありません。

本記事では、化学プラントの現場が混乱に陥るプロジェクト失敗の兆候とその背景について、具体的な事例を交えて解説します。

「想定外」なんて甘い言葉を使うつもりはありませんが、見落としが出るのは確かです。多少の見落としがあって不具合に気が付いても何とかするのが現場の力ですが、そんなことにならないように準備することも大事です。エンジニアにとって現場の努力は目に見えにくいですが、その後の不具合改善工事は現場がお手上げと言っているに等しい内容です。これはエンジニアリングの失敗ととらえて反省すべきです。

プラント建設プロジェクトの失敗に関する記事は調べればすぐに大量に出てきます。

この記事は、プロジェクトシリーズの一部です。

「見えているから安心」は危険:プラントプロジェクトが崩壊する思考の癖

化学プラント内での建設プロジェクト体制の実態

プロジェクト予算における労務費の考え方:オーナーズエンジニア視点から

プロジェクトマネジメントで大事な要素5選|化学プラント建設

「実は知らないことだらけ」オーナーズエンジニアの設計業務の実態とは? ―丸投げ・不安・誤解…増改築プロジェクトの裏側

プロジェクト予算管理の5段階レベル:化学プラント現場で習得すべき考え方

社内プロジェクトを完成させたエンジニアが勘違いしやすい7つの誤解

日野自動車の不正問題にみるプロジェクト遂行の課題

機器リストを使うとプロジェクト管理が楽になります

化学プラントのプロジェクトがスムーズに進まない本当の理由

配管設計がプロジェクトの経過とともに壊れる実態8段階

化学プラントのプロジェクトマネジメント難易度7ランク

図面の種類|化学プラントの建設プロジェクト

プラント思想こそがプロジェクトマネジメントで効いてくる

化学プラントのプロジェクトマネジメントで重要なポイント

【初心者向け】プロジェクト管理の基本はリスト化から|ガントチャート導入の前に知っておくべきこと

エンジニアリング全体に対する典型的な失敗例

バッチ系化学プラントのエンジニアリングにおける典型的な失敗例をまとめました。

設計が進まない

化学プラントのプロジェクトで設計が進まないと当然ながらトラブルが起こります。

設計という最初のステージが進まないと、後ろのステージは全く進みませんからね。

このトラブルはいろいろな段階で起こりえます。

- 研究結果が提示されない

- プロセスエンジニアが基本設計書を出さない

- 機械エンジニアがP&IDを作成できない

- プロジェクト関係者がP&IDをチェックできない

- 機械エンジニアが機械設計書をできない

設計でも特に重要なプロセスフローやP&IDが雑に扱われると、後で取り返しがつかなくなります。

特にコンカレント化が進んでしまった現在では、ちょっとの遅れがすぐに全体に影響を与えます。

設計の基本部分が重要であることは、頭の中では誰もが理解しています。

これが、現実の仕事で実現できないのはなぜでしょうか?

これはまだ余裕があるという甘えにあると考えています。

「大丈夫。まだ慌てる時間じゃない」

有名なセリフですよね。

夏休みの宿題を1学期終了直前はやる気があっても、翌日には急にやる気がなくなる人っていませんか?

少しくらい遅れてもまだ余裕があるから大丈夫。他に急ぎの仕事があるからそれを優先させよう。

こういうマインドがプロジェクト関係者に蔓延していると、設計フェーズが遅れていきます。

特定の部署だけが頑張ってもあまり意味がなく、待ち時間が増えるだけです。

納期が遅れる

設計が進まないことで納期が遅れるリスクは極端に上がります。

機電系エンジニアは前倒しの設計をする癖が少なく、限界納期で仕事をしがちです。

最悪、○○までに発注できれば大丈夫

この思想で先延ばしにしがちです。

プロセス開発が「まだ慌てるような時間がない」といっているのと全く同じ構図。

この結果、調達部・設備メーカー・工事資料作成などの仕事に影響がでることをほとんど考慮しません。

現地工事が何とか収まれば他人が苦しもうが気にしない。

こんな感じでしょうか。

工事が戦場になる

プロジェクト失敗の結果は、工事の状況に現れます。

工事が戦場となります。

そのプラントで通常行っている工事よりもピリピリした緊張感を感じる場合、プロジェクトの失敗を疑った方が良いでしょう。

- 無理な工期

- 作業員の不足

- 配管干渉などのトラブル

プロジェクト発足段階から覚悟を決めて行っている場合は例外として扱って良いでしょう。

しかし大半は設計遅れによって、現地工事にしわ寄せが行くケースです。

現場とは現場を担当する人間だけの問題でなく、会社のあらゆる成果が現れる場所です。

工事という現場では、設計という成果が現れる場所と考えましょう。

予算オーバー

プロジェクトの失敗として予算オーバーは考えやすいでしょう。

見積ミスなどの人為的な問題ならプロジェクト上の失敗と考えても良いでしょう。

でも、基本的にこのケースは少ないです。

外乱の影響での予算オーバーの方が圧倒的。

資材費・輸送費・労務費などが高騰して見積段階から状況が変わっていた。

このケースが非常に増えています。

予算投資段階で先のことを読んで投資額を決めているはずだから、予算オーバーは許さない。

なんて本社部門が考えそうなことですが、そんな部門が厳しい主張だけをするような会社なら逃げた方が賢明です。

時代の流れを追おうとしない本社にも問題が大きいからですね。

機械設計・配管設計に対する典型的な失敗例

機械設計や配管設計で起こる典型的な失敗例をまとめてみました。

約15年の内容が詰まっています。

廃油排水処理方法が決まらない

廃油排水処理は本当に忘れがちです。

これは配管設計の問題というよりはプロセス開発よりの問題です。

反応工程などメインプロセスは研究段階から綿密に検討されていますが、廃油排水などの工場部門で考える工程は検討が甘いケースが多いです。

廃油排水を考えるとき、以下の典型的な反応を考えましょう。

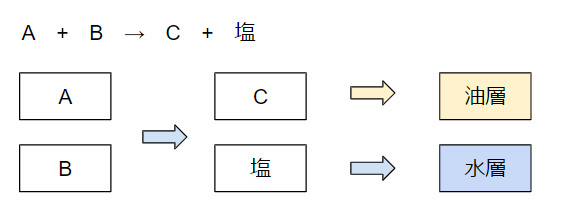

これはAとBの物質を反応させて、目的物Cと不純物の塩を得る工程です。

Cは油層・塩は水層と綺麗に分かれると考えます。

この水層は排水として処理します。

逆に、目的物が水層側で処理側が油層というケースもあります。

水層と油層に分かれる場合、そのどちらかが廃棄物になる可能性が高い。

と考えた方が良いでしょう。

廃油排水処理のプロセスが決まっていないということは、以下のような状態を指します。

- 廃棄物を自社で処理できるか外部に依頼しないといけないか

- 排水や廃油を貯めておく貯槽が足りていない

- 排水や廃油のプロセス処理をいくつか行わないといけない

こんな状態を指します。

プロジェクト視点で見ると、配管が必要・撹拌槽が必要という世界で未決定要素があるということです。

撹拌槽が必要という設備レベルだと致命的なので、プロセス開発でも優先度を上げて考えるでしょう。

配管が必要というレベルだと意外と疎かにしがちです。

現地工事に入った段階でようやく配管が必要だったことに気が付く低レベルなケースもあります。

設備洗浄方法を製造部が真面目に考えていなかった、ということが多いですけどね^^

循環ラインを付けない

バッチ系化学プラントの場合、反応槽に循環ラインを付けるのは普通です。

循環ラインはいろいろな使い方ができます。

- 液体や気体の混合

- フィード量の調整

- pH調整

- サンプリング

循環ラインを忘れるということは、設備を新規導入する場合にはあまり起きません。

どちらかというと既設ラインを活用する場合に起こります。

既設ラインに循環ラインがないけども、新規製品に設備を転用しようとして循環ラインがなかったことに気が付きます。

プロセス開発段階でちゃんとチェックしたいですね。

機器が据付できない

プラントの機電系エンジニアとして機器が据付できないという問題は不合格ラインです。

機器据付の方法をちゃんと設計する時間があったにもかかわらず、設計ミスによって据付ができないというなら、設計者として価値がありません。

機電系エンジニアの意地を見せたいところですね(笑)

配管が干渉する

プラントの機械系エンジニアリングとしては配管の干渉は絶対に起こります。

プロジェクトの失敗としては致命的な干渉のことです。

- 大口径の配管が何かと干渉する

- 配管が梁やダクトなどに干渉して、どうしようもなくなる

- グラスライニングなど長納期配管が干渉する

配管図のレビューで是非とも防ぎたい部分です。

どれだけ忙しくても、ミスがリカバリーできない部分を見つけ出して防ぐことが大事です。

ポンプの選定ミス

ポンプの選定ミスは機電系エンジニアとしては最もインパクトの大きい失敗です。

ポンプの選定をミスすると液をフィードできずに生産が止まります。

さすがにこのケースは多くはありません。

液をフィードできるけど問題がある。こんなケースが多いです。

- 流量がちょっと足りない

- 詰まる

- シール水が邪魔

1番と2番に共通している背景は「スラリー」や「濃度」

スラリーの性状が良く分かっていないのに、今まで使っていたポンプを使った結果として失敗した。

こういうパターンは多いです。

粘度がちょっと高い硫酸などでも水と同じと勝手に考えて、水で設計したポンプを使ってみる。

残念な結果です。

シール水が邪魔というのは、渦巻ポンプやキャンドポンプで登場する問題。

キャンドポンプとマグネットポンプの選定ミスもありがち。

メカニカルシールから漏れたシール水がプロセスに混入して異物となったり収率が下がったりします。

近年増えている問題です。

ストレーナを雑に設計する

ストレーナは異物除去の目的で配管ライン中に設置します。

このストレーナの仕様を間違えるケースも多いです。

- 目開きが過小・過大

- ストレーナが1個だけで不便

- ストレーナの取替ができない

目開きの問題は、新製品にありがちです。

〇〇μm以上の異物は除去したい

という品質部門やユーザーの要望に応えようとした結果、過剰なストレーナが付いて「ポンプで送れない」とか「頻繁に詰まる」ということが起こります。

この10年くらいどんどん増えています。

ストレーナを配管ライン中に付けたは良いものの、すぐに詰まるので運転上困るという場合もあります。

バイパスラインがないからです。

ストレーナにバイパスラインと圧力計は割と基本的な構図なのですが、ラインが複雑になるから嫌という設計面での懸念でバイパスラインが付かない場合があります。

結果、苦しむのは誰でしょうか。

ということを考えないパターンです。

ストレーナの取替は非常に難しい問題。

ストレーナのハウジングを統一化して、エレメントを同じサイズにすることで、目開きのバリエーションを増やすことが可能です。

カートリッジフィルターなら仕様の統一化は進んでいますが、バッグフィルターやバケットストレーナなどの汎用的なストレーナはまだまだ。

ストレーナなんで何でもいいでしょ。

って考えずに共通化・統一化を進めたいところです。

粉体・スラリー配管で詰まる

粉体・スラリー配管の間違えは非常に多いです。

- 粉体投入ラインが垂直になっていない

- 粉体投入ラインの配管が狭い

- スラリー配管の水平部が多い

- 粉体投入ライン・粉体集塵ライン・スラリー配管ラインに点検口がない

- オープン系で粉体を扱う時に集塵できない

- 充填作業に時間が掛かる

生産プロセスで取り扱う粉体の性状によってトラブルの内容な頻度は変わります。

ポンプ設計とも関りがありますが、ポンプがない系でも起こりえる問題です。

パウダー系で粒度が小さい粉体ほどトラブルが起こる確率は高いと思っていますが、ペレットなどで全く問題が起きないというわけでもありません。

この辺は私も勉強中です。

失敗が及ぼす影響

プロジェクトの失敗がどういう影響を与えるかまとめてみました。

やり直し設計

プロジェクト計画段階で発生した失敗なら、やり直し設計という影響がでます。

- ほぼ同じ作業なのでモチベーションが下がる

- 時間がないので見落としが出る

設計という点だけ取っても、間違いを誘発します。

やり直せばやり直すほど、泥沼にはまる格好。

プラント設計思想が壊れる

プロジェクトの失敗として、プラントエンジニア的にはプラント設計思想の崩壊を気にするべきでしょう。

いわゆる付焼刃的な改造工事を繰り広げた結果、気が付いた時にはどうしようもないプラントになります。

最初は綺麗に作り上げたプラントでも、数度の合理化プロジェクトを行うだけでめちゃくちゃになりがちです。

本来なら将来の増改築も見通したプラント設計をすべきなのに。

初期コストの削減やプロジェクト工期にばかり目が行って、設計思想が雑なプラントが増産されてます。

コストアップ

プロジェクトの失敗はコストアップという影響を及ぼします。

プロジェクトの予算とは別で、運転コストやメンテナンスコストという視点です。

プラント設計思想とも関連がありますが、

- 装置を更新しようとしたら、多くの設備や配管を取り外さないといけない

- 作業性を大きく悪化させたレイアウト

- 過剰な設備で運転費用のアップ

いろいろな要因が考えられます。

プラントエンジニア的にはあまり気にしない要素です。

プロジェクトが終わったら、次のプロジェクトにすぐに移行するからです。

実際に使う人のことを考える余裕がないまま時が立っていきます。

外部プラントエンジニアならまだしも、オーナーエンジニアでも製造部のことを考えない人がいます。

危ない傾向ですね。

失敗が起こる背景

プロジェクトで失敗が起こる背景を考えてみました。

プラントエンジニアにあるあるかも知れませんね。

チェックの仕方を考えない

プラントエンジニアでチェックの仕方を真面目に考えている人は意外と少ないです。

- P&ID・配管図・工事資料など他人が作ったエンジニアリング資料を何となく眺める

- ちょっと気になったところを赤ペン

こんな感じの仕事をする人が非常に多いです。

プロジェクトにおいては1つの資料だけを眺めていても意味が薄く、

上流部門~下流部門へと渡る資料の連続性をチェックしないといけません。

P&IDと配管図などの連続性は分かりやすい例です。

作業になりがちですが、基本的な整合性は確実にチェックしたいところ。

配管口径・配管材質・行先・部品…

いろいろな目線でチェックポイントを作り、一度に全部を見ようとせずに

「1回目は配管材質だけをチェックして、2回目は行先をチェックしよう」というような統一した目線でチェックする方が結果として間違いは起こりにくいです。

言語化しない

プロジェクトの失敗が起こる背景にはエンジニアの言語化問題があります。

というかこれがほぼ全て。

言語化できるかどうかがオーナーエンジニアの重要スキル。

言語化できないために、

- 仕事の優先度が付けれない

- 何をいつどこまで行うか決めれない

- 外部の人に何を依頼すればいいか分からない

- 何をチェックすればいいか分からない

- 何を設計すればいいか分からない

といろいろな問題に直面します。

他人に依頼してその成果をまとめて認めるだけでも、ある程度の仕事が回ってしまう環境であればあるほど、言語化を疎かにしがち。

情報共有しない

プラントエンジニアは情報共有が結構苦手です。

こういう話をする場合、必ずといって良いほど管理ツールに視点が行きますが、その一歩手前の話。

- 悪い報告の速報をしない

- 設計情報を検図しない

- 催促されるまで行動しない

若手エンジニアにありがちです。

振り返りをしない

オーナーエンジニアが振り返りをしない・できない環境だと失敗は続きます。

オーナーエンジニアリングでこの反省をちゃんとできている会社は強いでしょうが、そう簡単な話でもありません。

複数のプロジェクトを掛け持つエンジニアは、1つのプロジェクトが終わったらすぐに次のプロジェクトが待っていて、反省する暇すら与えられません。

長期的にはエンジニアリングの技術力が落ちていくジリ貧の環境ですが、目の前のことが大事なのでしょう。

エンジニアの能力が不足していって、ますますトラブルが増えていくことになりますけどね^^

エンジニアリングの失敗を反省会などを開かなくても、製造部からの不具合要望の内容から推定することは可能です。

その不具合要望すらも機械的に処理せざるを得ずに、反省する時間がないことが多いですね。

参考

関連記事

最後に

化学プラントのプロジェクトにおける失敗は、設計遅れから始まり、現場工事の混乱、予算の超過、設備のトラブルと、あらゆる形で表面化します。特に「工事が戦場になる」という事態は、設計段階からの見落としが積み重なった結果です。

プロジェクト成功の鍵は、適切な言語化と計画的な設計、早期の情報共有とチェック体制の強化、そして振り返りによる学びの蓄積にあります。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント