水封式真空ポンプは、化学プラントで真空状態を作り出す基本的な設備です。

このポンプでは水を封液として使いますが、封液の扱い方には「循環あり」と「循環なし」の2つの方法があります。

封液を循環させると排水量を減らせる一方で、メンテナンスや運転管理が少し複雑になります。

本記事では、水封式真空ポンプにおける封液循環のメリット・デメリットと、運用の工夫を分かりやすく解説します。

この記事は、真空ポンプシリーズの一部です。

真空ポンプで封液が逆流する理由とその防止策【初心者向け】

水蒸気蒸留と真空ポンプ蒸留の違いとは?設備コスト・サイズ・動力コストを徹底比較

化学プラント向け真空ポンプ運転調整3パターンをわかりやすく解説

水封式真空ポンプのプロセス条件を正しく設定する方法|圧力・流量・漏れ込みも解説

水封式真空ポンプとは?化学プラントで選ばれる理由を初心者向けに解説

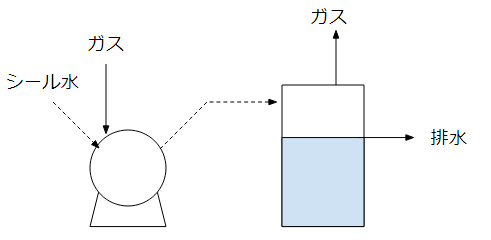

循環なし

循環なしの真空ポンプはシンプルな構成です。

ガスを吸わせる真空ポンプにシール水を注入し、ガスとシール水が一緒に排出されます。気液分離槽でガスと水を物理的に分離し、水はそのまま排水へ流します。封液の循環がないワンパスの方法のメリットは以下の通りです。

- 粉体がポンプで詰まる可能性が少ない

- 常に一定の、冷たい温度で運転でき、真空性能が高い

- ガスが水に希釈されて、腐食性のある液体となっても、設備へのダメージが少ない

シンプルですが最近では採用する例が少なくなっています。

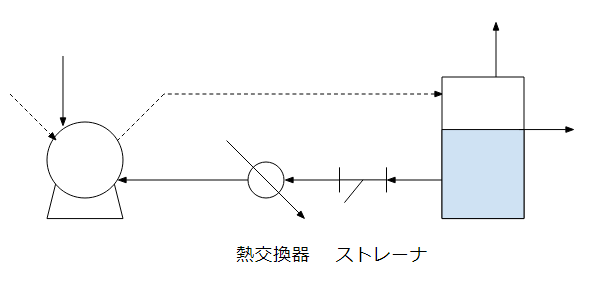

循環あり

封液を循環するタイプを紹介しましょう。

ガスと水を真空ポンプに入れる部分と気液分離槽の部分は同じです。ガスはもちろん気液分離槽から排出されますが、水の方は再度真空ポンプに戻るルートがあります。ここで、ストレーナと熱交換器を付けないとうまくいきません。

- 気液分離槽の液体は、ガス中の粉などが混じった汚い液体になっていて、真空ポンプにそのまま戻すと詰まりや腐食の原因になるため、ストレーナが必要

- 気液分離槽の液体は、真空ポンプの動力熱を吸収して温かくなっている。その分だけ蒸気圧が上がり真空ポンプの到達真空圧性能が悪くなるので、熱交換器が必要

封液循環の最大の目的は、排出水の削減にあります。水をふんだんに使える日本といえども、水の使用量は削減していかないといけません。

循環なしの場合はかなりの量の排水が発生しますが、循環ありの場合は排水量を大きく抑制できます。その代わりにストレーナや熱交換器を付けて、メンテナンスや動力費が上がってしまいます。それでも排水の排出量を減らさないといけないということですね。

- 排水排出量が少ない

封液循環をする場合、封液が流れていないとポンプが故障するリスクがあります。封液ラインに例えば流量計を付けて検知したり、温度計を付けて封液ラインの詰まりや熱交換器の詰まり(冷却水側)をチェックするようにしましょう。

悪く言うと、手間暇が掛かる方式が封液の循環ありのパターンです。

バッチ運転の工夫

バッチ運転の場合、循環ありのタイプではいくつか工夫ができます。

シール水は使う時だけ

シール水は使う時だけ流すということが、バッチ運転なら考えられます。自動弁をシール水ラインに設置して、

- 運転開始前に自動弁をON → 真空ポンプを起動

- 真空ポンプを停止 → 自動弁をOFF

ということが可能です。これで封液の排出量をさらに下げることが可能です。

単純に排出量だけを考えるとこれで良いのですが、系内の汚れが気になる場合には常時一定量流している方が健全です。もちろん封液の循環なしのタイプよりも流量を少なくして、排出量を下げることは変わりません。

気液分離槽は適宜入れ替え

気液分離槽は適宜水の入れ替えをする方が好ましいです。というのも、使っているうちにシール液は汚れてくるので、ストレーナへの詰まりが進行するからです。

気液分離槽のオーバーフローラインから一定量を排出しているだけだと、底部に不純物が溜まります。これを定期的にパージするために、底部に自動弁を付けると良いでしょう。考え方は冷却塔と同じです。

ストレーナはバイパスを

ストレーナはバイパスを付けるのが好ましいです。使っているうちにストレーナに粉が溜まり、圧力損失が大きくなり、循環流量が少なくなり気液分離槽からのオーバーフロー量が増えてきます。

こうなると、循環なしと同じ状態になってきますし、真空ポンプ内の封液量が少なくなって、そもそも運転ができなくなります。

バイパスを付けたりストレーナーのサイズを上げたりしましょう。DCSでモニターできるように、流量計もしくは圧力計を付けておきたいですね。

参考

関連記事

最後に

水封式真空ポンプの封液循環は、排水削減や環境負荷低減に有効です。しかし、その分運転管理やメンテナンスの手間が増えます。

- 排水削減が最優先 → 循環あり

- 運転のシンプルさ・安定真空が最優先 → 循環なし

設備条件や運転方針に応じて、最適な封液運用方法を選ぶことが重要です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント