化学プラントのポンプと聞くと、横型や竪型を思い浮かべる方が多いでしょう。しかし、設置スペースや流量の条件によっては、インライン型ポンプが最適な選択になることがあります。

本記事では、インライン型ポンプの特徴や適した使用場所、設置・運転上のポイントをわかりやすく解説します。インライン型は横型と竪型の特徴の中間的な性質を持っているので、場所を選べば適切に動きますよ。

据付面積が小さい

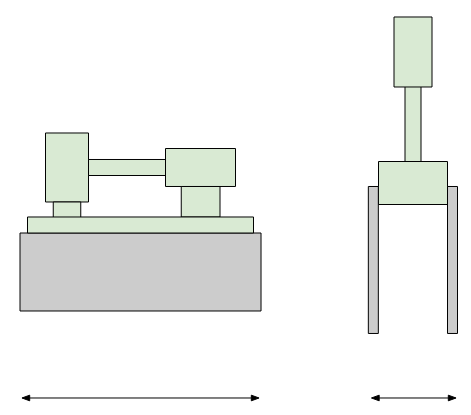

インライン型の最大の特徴は、据付面積が小さいということ。横型と竪型のポンプの違いとして、一般的な特徴です。

この通り、横型は竪型(インライン型)に比べて、据付面積が小さいです。プラント内の狭い場所に、配管を配置していくときに設備の設置面積は大きな障害になります。

ポンプの上部にも一定範囲は配管を通せなくなるので、見た目以上に配管ルートを潰してしまうでしょう。少しでも設計が楽になって運転しやすくするために、設置面積を小さくすることは重要です。

古いプラントほど、横型で何気なく使っている場所でも、インライン型に置き換える場所があるので、積極的に探していきましょう。

高流量・低揚程

インライン型は高流量・低揚程という特徴があります。カスケードポンプの逆として、私はざっくり認識しています。動力を変えて良いのであれば、横型の方がバリエーションが大きく流量範囲は広いですが、高流量を流せる可能性が高いという点は1つの特徴です。

ジャケットの循環

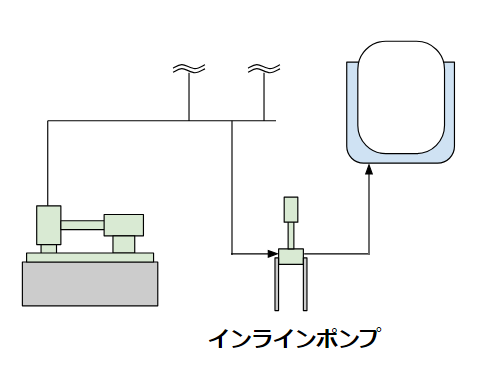

据付面積が小さい・高流量という特徴を最大に生かせる場所が、ジャケットの循環ラインです。

工場内の冷却水は、冷却水タンク付属のポンプで工場内全域に流すことが多いです。このポンプは流量も揚程も必要になるので、大型のポンプとなります。(ここでは、メインポンプと呼びましょう)

1つのポンプで複数の装置に流すので、それぞれの装置に適切な流量で配分できるわけではありません。バッチ式の運転だと、それぞれの装置で冷却水を使うタイミングがバラバラです。

適切な流量配分にするために、自動弁や流量調整弁をつけて全体調整をするのも、制御が大変になります。その場合に、本当に冷却水の流量を確保しないといけない危険な装置(発熱反応が大きいなど)には、強制的に冷却水を流すことが、1つの方法として考えられます。

そこで、対象の装置に専用となるポンプをもう1基設置することが1つの解決策になります。

システム全体で見ると、ポンプが直列に2基ついていて、ブースターポンプの役割をします。メインポンプに対してサブポンプと呼ぶことにしましょう。

- メインポンプに比べて、サブポンプ流量は小さくていい(装置サイズで決まる)

- メインポンプに比べて、サブポンプ揚程は相当小さくていい

サブポンプには揚程はほぼ求められず、流量は装置サイズから要求値が決まり、装置回りだから設置面積は小さくしたいという要望があります。

ここに、インラインポンプの特徴が完全に当てはまります。

サブポンプの流量を大きくしすぎてしまうと、メインポンプから吐き出した冷却水が全て1つのサブポンプに供給されることになり、他の設備に冷却水が回せなくなるので注意しましょう。

サブポンプがブースターポンプの役目を果たすことになるので、ジャケットの耐圧を越えないかチェックしましょう。

渦巻ポンプはトラブルが多い

インライン型ポンプとして、渦巻型とシールレス型(キャンド・マグネット)の2種類があります。渦巻型でも機能するように思えますが、トラブルが起きやすいので注意しましょう。

特にメカニカルシールへのフラッシングパイプの詰まりが多いです。

詰まりの元となる錆などを予め取りたいところですが、ライン中にフィルターを付けて差圧監視をするのは負担が増えます。錆の量が少ない場合はシールレス型でも使用可能なので、定期的なメンテナンスをすることで長期使用が可能となるでしょう。

フラッシングパイプの詰まりを気にしながら運転するよりは、遥かに良いと思います。

参考

関連記事

最後に

- インライン型ポンプは据付面積が小さく、高流量・低揚程が特徴

- ジャケット循環やサブポンプ用途に最適

- 渦巻型よりシールレス型がメンテナンス性に優れる

- 運転時は流量や耐圧、定期メンテナンスに注意

設置場所や用途を正しく見極めることで、プラント運転をより安全・効率的に行えます。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント