シェル&チューブ型熱交換器は、化学プラントや発電設備などで広く使われる代表的な熱交換器です。

シェル&チューブ型熱交換器は、縦型と横型の2つの設置タイプがあります。それぞれに特徴があり、設置環境や用途に応じて使い分けられています。この記事では、縦型と横型の構造やメリット・デメリット、選定のポイントを初心者にもわかりやすく解説します。

バッチプラントでよくあるコンデンサー目的に絞って考えましょう。

この記事は、熱交換器設計シリーズの一部です。

熱交換器設計の実態:バッチプラントでの「雑な設計」の有効性

シェル&チューブ熱交換器の主要部品と構造を徹底解説|初心者向けガイド

熱交換器の伝面計算だけを変えるときの考え方

向流と並流、どこまで徹底する?化学プラント熱交換器の実務的考え方

熱交換器の「汚れ係数」とは?設計で押さえたい基本と考え方

溶接型プレート式熱交換器の落とし穴:設計と運用で注意すべきポイント

プレート熱交換器の選び方と使い方|液液熱交換のメリットと注意点

知っておきたい!カーボン製熱交換器の特徴と注意事項

グラスライニングvsカーボン|多管式熱交換器の場合

カーボン熱交換器|ブロック式と多管式のかんたんな比較

なぜ熱交換器は大量に使われるのか?化学プロセスでの必然性を解説

コンデンサー用途の多管式熱交換器設計入門:バッチ系プラント向けガイド

バッチプラントでは多管式が最適?熱交換器選定の実務ガイド

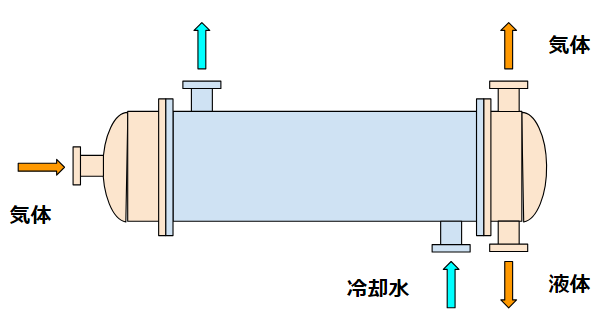

横型

横型は筐体が水平に設置されるタイプで、大型熱交換器で多く採用されています。メンテナンスやチューブ交換がしやすいのも特徴です。

横型のメリット

- メンテナンスがしやすい

- 支持構造がシンプルで済む

- 大容量の熱交換に対応しやすい

横型のデメリット

- 設置に広い床面積が必要

- 自然対流の効果が縦型に比べて劣る場合がある

コンデンサー目的では横型にするのが王道です。

コンデンサーでは、気体を冷却させて液体にする凝縮という操作が行われます。

気体 → 液体

この操作では、いろいろな役割を期待されます。

気体の中から、凝縮して液体となるものと気体のまま残るものとを分離することが重要です。

沸点の違いによって、冷却水で凝縮して液体となるもの(例えば蒸気)と冷却水では気体のまま残るもの(例えば空気)とを分離できます。

横型熱交換器で左の入口では気体の状態であっても、本体部分の冷却水と熱交換をすることで、一部は液体として凝縮されて、右の出口では液体と気体の状態となります。

この液体と気体を、ボンネット部の小さな場所で分離させます。

ボンネットの上と下にノズルを取れば、液体は重力に負けて下側に、気体は密度が軽いので上側から排出されます。

ここが横型熱交換器の最大のメリットとなります。

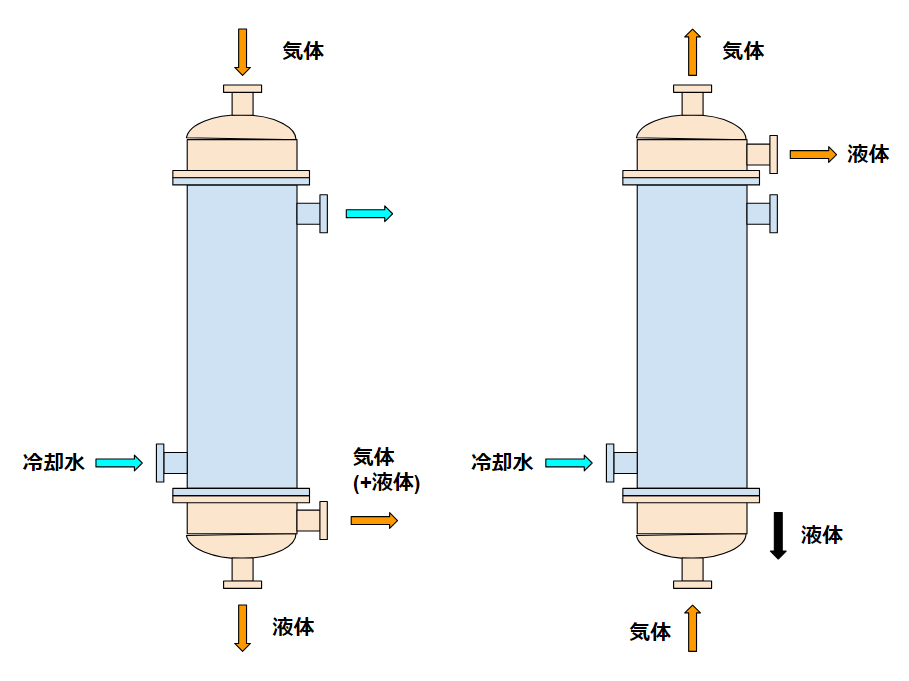

縦型

縦型の場合を見てみましょう。

縦型は熱交換器の筐体が縦に設置されるタイプで、省スペースで設置できるのが特徴です。特に床面積が限られたプラントや設備でよく使われます。

ですが、コンデンサー目的が多いバッチプラントでは、縦型の熱交換器をほとんど見ません。縦型にしてはいけないというわけではなく、純粋に効率の問題です。

縦型のメリット

- 床面積を節約できる

- 自然対流を利用しやすく、熱交換効率が上がる場合がある

- 清掃やメンテナンス時に排水がしやすい

縦型のデメリット

- 高さが必要で設置場所に制約がある

- 高さ方向の支持構造が必要になる場合がある

縦型の場合には、気体を①上から下に流すパターンと②下から上に流すパターンが考えられます。

このどちらも、効率としてはあまり良くありません。

上から下に流す

先に①上から下に流すパターンを見ましょう。

上からガスを流して冷却水で冷やされて、気体と液体の状態になって、下側のボンネットに到達します。

ここで、横型と同じように液体はボンネットの下側から積極的に排出され、気体はできるだけ高い位置に逃げていくのでボンネットの横側から排出されます。

横型のボンネット上下にノズルが付いている時と比べると、液体と気体の分離が少し悪くなります。

例えば発生ガスが多く凝縮液も多いときには、ボンネット出口から排出される液よりも凝縮される液の量が多くて、ボンネット内部に液体が溜まっている状態が考えられます。

このとき、縦型だと横側のノズルから気体と一緒に液体が排出される可能性があります。

ボンネット自身が液体を貯めるタンクの役割をしていて、縦型だとその保有力が小さいとも言えます。

下から上に流す

②下から上に流すパターンではさらに効率が悪くなります。

冷却によって凝縮された液体は、重力によって下に向かいます。

気体を下から上に向かってチューブ内を流れている中で、液体が逆流してきます。

これは気体の流れを遮ってしまい、抵抗が大きくなります。

圧力損失が増えることになり、それでも気体を外に排出しようとしたら、入口部の圧力がどんどん高くなっていく方向です。

一時的に気体が流れなくなって、圧力が上がれば気体が流れて一気に外部に放出され、一定時間が経てばまた液体が溜まってきて気体が流れなくなります。

不安定な運転を周期的に行うことになります。

そこまで不安定な状態に陥らない場合でも、上側ボンネットから液体を気体を分離しようとしたら、綺麗な分離はしにくくなります。

気体が上側ノズルだけでなく横側ノズルからも排出されるでしょう。

ガスは上・液体は下という基本に逆らった構造になるので、縦型は不利な方向です。

熱交換器で液体と気体を綺麗に分離できなくても、後のプロセスで取り除くことは一応可能です。ただし、それ自身が追加設備となりえるのでコスト的に不利でしょう。液体と気体を分離するには、配管で分岐させたり、口径を上げて流速を落としたりする必要があります。ボンネット自体がもともとその機能を自然と持っているので、その機能を使わずに別の設備に役割を持たせること自体が良くありませんね。

効率の横型・スペースの縦型

横型の方が運転効率が高く好ましい方向のはずですが、縦型にも一定のメリットがあります。

それが省スペース。

横型だと平面的にはスペースをいっぱい取ってしまいます。

人の通路スペースや配管を通すスペースを奪ってしまうことになるでしょう。

縦型だと人が通らない高い位置に置くことも不可能ではなく、平面的な占有スペースを少なくすることが可能です。

効率の差よりもスペース的にやむを得ず縦型という選択も考えられます。横型しか絶対にありえないというわけではないので、注意しましょう。

参考

関連記事

最後に

縦型・横型シェル&チューブ熱交換器にはそれぞれ特徴と適した用途があります。設置環境や運用条件を踏まえて適切に選ぶことが、効率的で安全な熱交換設計のポイントです。

基本的には横型です。ガスは上・液体は下という原則に従った動きになります。縦型の場合は効率が下がることを予め予想しておきましょう。効率の横型と設置スペースの縦型という選択です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント