グラスライニング設備は化学プラントで腐食に強い内面保護として広く使われています。しかし、適切な取り扱いやメンテナンスをしなければ、せっかくの耐久性も十分に発揮できません。

この記事では、グラスライニング設備の寿命を延ばすための注意点と効果的な活用方法をわかりやすく解説します。

バッチ系化学プラントでよく使う、グラスライニング(Glass lining)の設備の基本を解説します。耐食性が高くお値段も安いので、プラントの基本設備として保有します。長く使うためには、メーカーの技術資料も大事ですが、ユーザー目線での情報もあった方が良いでしょう。

とあるユーザー目線でのグラスライニング設備の基本をまとめました。結構偏っていると思いますが・・・。

グラスライニング設備(Glass lining)は汎用的

バッチ系化学プラントでよく使用しているグラスライニング。

汎用性という点でバッチ系化学プラントの基本と言えるでしょう。

グラスライニング設備がバッチ系化学プラントで汎用的な立場を確保している理由は以下の2つです。

- 耐酸性が高い

- 製作費が安い

バッチ系化学プラントではどこを見ても、大きな撹拌槽がドスンと座っています。

これはほぼ全てがグラスライニング設備。

ついでに周囲の取合い配管もグラスライニング配管であることが普通です。もしくはフッ素樹脂ライニング配管ですね。

グラスライニングで構成された設備なら、ほぼどんな生産品目にも対応可能。

まさに、マルチプラント。

バッチ系化学プラントは切替生産が普通なので、どんな製品にも対応できる汎用性というのは非常に大事です。

耐酸性が高い

グラスライニング設備は耐酸性が高いのが最大の特徴です。

酸系で反応させるプロセスが好ましいのか、アルカリ系で反応させるプロセスが好ましいのか

有機合成の世界は私には分かりませんが、酸だけでも強い・アルカリだけでも強いという特徴的な設備は使い勝手がいいです。

酸にもアルカリにも中途半端という設備よりよっぽどマシ。

酸は反応しやすい物質というイメージがありますね。

ハロゲン系(F・Cl・Br・I)が良い例。

プロセスによって腐食性がさまざまな化学プラントで、耐食性の高さは非常に重要です。

ここで酸に対して特化して考えればいいという意味で、耐酸性の高いグラスライニングは分かりやすいですね。

製作費が安い

グラスライニング設備は安いです。

これはステンレス設備を比べれば分かりやすいです。

グラスライニング設備とステンレス設備なら、グラスライニング設備の方が遥かに安価です。

これは母材の費用が効いています。

グラスライニング設備なら母材が鉄ですが、ステンレス設備の場合は母材がステンレスです。

グラスライニング設備は薄いガラスに対して鉄で補強した形で、ステンレス設備はステンレス一体で作成します。

ガラス+鉄 > ステンレス

という費用構成ですね。

安さは設備投資においてほぼ絶対正義です。

注意点

バッチ系化学プラントで汎用的な位置を占めているグラスライニング設備。

手放しで使えるわけでは無く注意点はあります。

割れる

グラスライニング設備は割れます。

ガラスは割れるものです。

金属を落とすと割れる

グラスライニングのガラスを人の力で割ろうとしたら結構大変です。

金属のハンマーで少し叩いた程度では割れません。それなりの力が必要です。

でも意外な方法で簡単にグラスライニング設備のガラスを割ることは可能。

工具を落下させる

これだけです。

レンチやシノなどの工具を1m程度の高さからグラスライニング設備の外面にぶつけるだけで、ガラスを割ったかどうか不安になるレベルです。

これは、工具に突起部があるということ以外にも、グラスライニング自体が外力に弱いということも関係します。

作業や工事で工具を使う時は慎重にしましょう。

ワレモノ注意

高圧でフィードすると割れる

グラスライニング設備に高圧で液を受け入れると割れる恐れがあります。

ポンプでフィードする場合を考えると、密度と揚程で効いてきます。

ポンプ揚程だけに着目せず密度も気にしてください。

ノズルに設置する挿入管を、タンク底に直接落とすタイプではなくタンク壁にぶつけるタイプも存在します。

タンク底に液がぶつかる時の衝撃を少しでも緩和させようという発想ですね。

温度変化を与えると割れる

グラスライニング設備に急激な温度変化を与えると割れます。

具体的にはメーカーのカタログに記載していますが、設備の内部と外部で温度差が100℃くらいあると気にした方が良いです。

反応器タイプのジャケット付きのグラスライニング設備で、常温の水を中に入れてジャケットにスチームを入れる場合は要注意。

これだけでも液量やスチームの温度など考えないと、簡単に割れます。

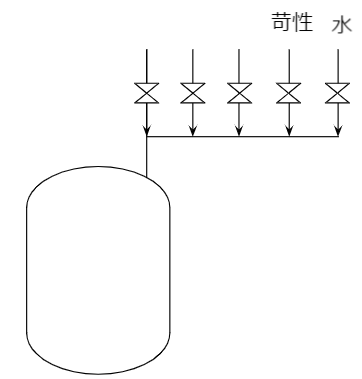

配管で力を加えると割れる

グラスライニングに無理な力を加えると割れます。

典型例がノズル。

配管施工が悪いと配管を固定する力がノズルに過剰に加わって割れる場合があります。

こんな感じでヘッダーを組むケースは多いでしょう。

これってノズルから見ると、片持ち梁の支持点と同じです。

モーメントがノズルには加わりますよね。

これでノズルのガラスが割れることは珍しくありません。

ノズルと相対する側の配管末端にサポートを取りましょう。

切替配管が多い工場では、これだけではサポートが不足する場合もあります。

この辺は配管設計の注意点です。

漏れる

グラスライニング設備は意外なところから漏れます。

本体のガラス部から漏れるということはありませんが、だからと言ってどこからも漏れないと思うのは危険です。

タンクのノズルから漏れる

グラスライニングのタンクノズルは漏れやすいです。

- ノズルそのものの精度が良くない

- グラスライニングそのものに平面度が出ない

- ガラスそのものが滑りやすく、ガスケットがずれる

- 配管と比べて、ガスケットの接触面積が小さい

こんな問題があり、タンクノズルのガスケットは比較的漏れやすいです。

残念ながら世界中で良いガスケットはあまり開発されていません。高くて調達難易度が高い物ならありますが。

学者肌の人はこういう非現実的なものを勧めるだけで、現実的な案を提案すらしません。責任を取りたくないからですね。

タンクノズルから液そのものが漏れることは可能性が低いのですが、ガスが漏れることがあります。

特にグラスライニングなら、PTFE系のガスケットを使うはずですが、塩素系のガスは漏れます。

口径の大きいマンホールなんて漏れる典型例です。

軸封から漏れる

グラスライニング設備でも軸封がある場合は要注意。

軸封からは漏れると思っていた方が良いです。

微量ですが。

グラスライニング設備ではドライシールが基本です。

グランドシールならグランド摩耗が異物として発生するし、メカニカルシールなら冷却水が異物として発生します。

ドライシールだと異物は発生しませんが、漏れる可能性があります。

それでもドライシールを良く使います。

逆に言うとそれくらいの漏れは許容品から使うのがグラスライニング設備。

タンク底から漏れる

タンク底はフラッシュ弁やボール弁で開閉するでしょう。

ここから漏れる可能性はとても高いです。

というのも、反応プロセスに固形分が入っている可能性が高いから。

タンク底は粉が溜まりやすく、溶媒に溶ける粉でも撹拌が行き届かずに沈降するケースがあります。

この状態でフラッシュ弁やボール弁を開閉すると、弁座に固形分がくっついてシール性を損ないます。

酸ショックで割れる

グラスライニングの外面に酸が付くとガラスが割れます。

不思議でしょう。

母材は普通は鉄です。外面である鉄に酸が付着すると、鉄と酸の反応で水素が発生します。

反応した瞬間に発生した水素が全部外面に放出されればいいのですが、そうではないケースがあります。

鉄の外面で起こった反応につられて内面でも反応が進行し、鉄とガラスの接触部で水素が発生することがあります。

これが厄介。

ガラスが鉄と密接にくっついていて強度が確保されていても、その密着部から気体が発生すればガラスは割れます。

ガラスは一般に容器の内側からの力に強いですが、容器の外側からの力に弱いからです。

腐食する

グラスライニング設備は腐食します。

ガラスとはいえ腐食します。

ガラスは腐食に対する寿命を長くするだけ。過信は禁物ですね。

酸が強いと腐食する

グラスライニングとはいえ酸が強いと当然腐食しやすいです。

基本中の基本ですが、意外と疎かになりますよ。

アルカリが強いと腐食する

ガラスはアルカリに対して弱いので、アルカリが強いと腐食します。

酸よりアルカリに弱いので、運転をするときはpH管理が重要な管理指標の1つになります。

反応で苛性ソーダを滴下するときには、滴下の仕方や流量など制御すべきポイントがいくつもあります。

純粋な水でも腐食する

酸やアルカリで腐食するのは分かりやすいですが、純粋な水でもガラスは腐食します。

バッチ系化学プラントでは普通は純水を使う機会は少ないですが、医薬系や半導体系では使う機会があるでしょう。

純水だから大丈夫!って誤解しないようにしてください。

こんな風に書くと、グラスライニングは何に対して強いのか分からなくなってきますよね。

酸に強いのは確かですからね。基本は忘れずに!

温度が高いと腐食する

腐食反応を進行させる要因の1つである温度。

温度が高いと当然腐食しやすくなります。

10℃上がると反応速度は2倍何て有名な話もありますよね。

グラスライニングでは100℃を越えると腐食性も要チェック。

応用性が低い

グラスライニング設備は応用性が高くありません。

ライニングをするという性質上、複雑な形状に作り上げることができないからです。

鉄やステンレスの反応器などではほぼ想いのままの設計ができますので、比較すると思い通りの形状にできないことに気が付くでしょう。

良い方を変えると汎用性があるということ。

汎用性のある設備は、化学プラントの競争力・メンテナンス力を上げるために欠かせません。

あまり否定的に考える必要はないと思います。

関連記事

さらに知りたい方は、以下の記事をご覧ください。

グラスライニング設備は例えば、以下の3社が有名です。

グラスライニング配管は例えば、以下の2社が有名です。

最後に

グラスライニング設備は腐食に強い反面、取り扱いや温度変化に弱い面があります。衝撃や急激な温度変化を避け、適切な化学薬品を使い、定期的な点検を行うことが寿命を延ばすポイントです。これらの注意点を守ることで、安全で長持ちする設備運用が可能になります。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント