化学プラントの建設プロジェクトを行う上で必要な、エンジニアリングの基礎資料を整理します。オーナーエンジニアはこの認識が結構薄いです。というのも、オーナーエンジニアで完結する場合は、社内基準を熟知したエンジニアたちが自然と使いこなせているから、意識することがありません。

外部プラントエンジニアに依頼する場合には、パッケージ化するために自社の資料をかき集めることになり、ようやくその大事さに気が付きます。

エンジニアリング資料のパッケージ化はとても大変!

プラントエンジニアリング会社からしたら当たり前の資料ですが、認識の差がありますよね。資料をかき集めて、優先順位を決めて設計を進める上でも、体系の理解として大事です。

この記事は、エンジニアリング資料シリーズの一部です。

機器リストを使うとプロジェクト管理が楽になります

【初心者向け】プロジェクト管理の基本はリスト化から|ガントチャート導入の前に知っておくべきこと

図面の種類|化学プラントの建設プロジェクト

配置図だけでもこんなに種類があります

図面レビューに時間がかかる本当の理由:ユーザーエンジニアの視点から解説

エンジニアリングに必要な資料一式|化学プラントの機械設計が使うもの

製造方法

基礎資料の基礎は製造方法です。

ここはしっかり整理しておきましょう。

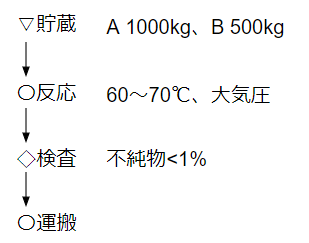

プロセス説明

プロセス説明は、化学反応に関して記述したものです。

- 反応式

- 反応条件(温度・圧力)

- 取扱量

これらの条件をまとめたものは、最低限必要です。

表現としてはQC工程表のようなものになります。

その他、腐食・安全・衛生などの情報を記述する場合もあります。

「どこまで書くか」は難しいところです。

- 細かい所まで書いても、エンジ会社は理解できない可能性があるし、機密情報を過剰に提供することにもなります。

- 全く書かないと、内容を知らずに安い見積額が出て、後で追加工事を発生させる要因になります

原料・製品スペック・廃棄物

原料・製品スペック・廃棄物スペックはプラント設計で当然必要です。

ゼネコン発注でコンカレントエンジニアリングを阻害する最大の要因です。

ゼネコンへの発注は、運転開始の2年くらい前になることが普通です。

コンカレントエンジニアリングが進み過ぎた会社では、2年前では決まっていないということがあります。

研究開発が終わっていないのにエンジニアリングをしないといけないということは、こういう反応に関するメインスペックが決まっていないということ。

特に廃棄物は手薄になりがち。

スペックの情報としてはSDSが理想的です。

増産プロジェクトなら既存データがある程度使えますが、それでも廃棄物は変わる可能性があります。

新規プロジェクトならもっと大変ですね。

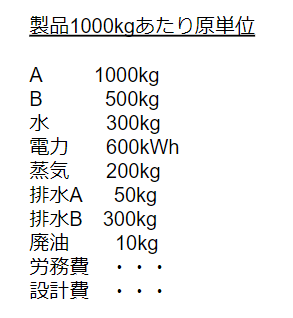

原単位(原料、用役)

原単位として原料や用役の情報が特に大事です。

原料の原単位なら物質収支、用役の原単位なら用役収支の話になります。

こんな感じで、製品単位当たりで必要な量をまとめたものです。

1000kgあたりで表現することが多いでしょう。

反応に直接寄与する反応物や廃棄物だけでなく、ユーティリティとしての水・熱源なども必要で、もっというと間接費関係もまとめます。

実際の基礎資料としては間接費を書かないでしょう。

その場合はプロセス説明としてのQC工程でも表現できそうです。

フロー

製法の一部ではありますが、フローはエンジニアリングの基礎資料なので特別にまとめました。

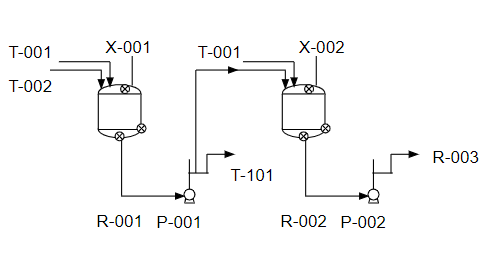

プロセスフロー

プロセスフローや略フローはフローの基本です。

エンジニアリングの見積をするうえで、最も重要な資料です。

プラント内の設備情報・配管情報が網羅されているからです。

ここを雑に扱うと、見積額の大小が必ず発生します。

プロセスフロー上で特に大事なことは以下のとおりです。

- 設備間の流れが一目で分かること

- 設備の容量や配管の口径などのサイズ感が分かること

- 最低限の材質情報が記載されていること

- なんとなく計器の情報があること

特に大事なことが設備間の流れです。

これが分かる資料は意外と少なく、フローとしてはプロセスフローだけになります。

P&IDは細かすぎて全体の流れは分かりません。

P&IDを書きながら、分からなければプロセス説明資料に戻るのは結構大変で、分かりやすいプロセスフローはエンジニアリング上とても大事な資料です。

というか、運転上も大事でオペレータへの基礎教育資料にも使います。

P&ID

P&IDはエンジニアリングフローとも呼ぶべきとても大事な資料です。

P&IDはプロセスフローの詳細版です。

製法フローチャートやプロセスフローは、プロセス屋の仕事です。

設備屋はP&IDを使って仕事をします。

プロセスフローが数ページで収まるのに対して、プロセスフローは膨大な量のページになります。

100ページを越えることもあります。

装置ごとに必要な配管・計器・保温などの情報を漏れなく記載しています。

現場の情報を一通り知ることができる資料です。

設備屋としては最重要の資料です。

このP&IDをもとに配管図を作成しますので、工事の精度を左右する要の資料。

設備屋はまずはP&IDを読み、必要な諸施策を取れることが大事です。

P&IDは設備屋の基本の資料と言えます。基本は大事ですね。

レイアウト

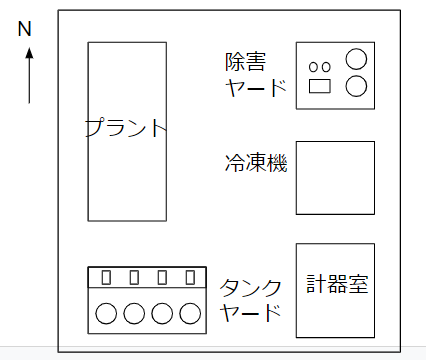

レイアウトはエンジニアリングの見積をする上で重要な資料です。

プラントの物理的な大きさを知る情報源です。

プラントに必要な設備を漏れなく記載し、作業性や将来用途を考慮して最低限の大きさを決めます。

ここは、レイアウト検討をいったん決めてしまうと、なかなか変えることはありません。

簡単な作業ではありませんが、一次案が堅持されやすい資料です。

プラント構成

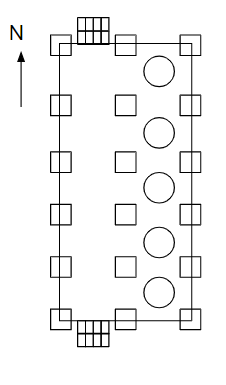

簡単なプラント構成をレイアウトとして提示します。

設計からエンジニアリング会社に依頼する場合は、ここを省略できる場合もあるでしょう。

設備の大きさ・階・面積などをある程度考えて略レイアウトとして作成します。

この資料はしっかりしたプロセスエンジニアがいれば作成可能です。

実は機電系エンジニアはここに関わる必要性はないかもしれません。

現場をちゃんと見てプランに大きな問題がないかどうかだけはチェックしましょう。

エリア・クラシフィケーション

エリア・クラシフィケーションは業界によって差があります。

「何を区別するか」ということが違うからです。

- 防爆範囲

- 粉体取扱の範囲

- クリーン度の範囲

化学プラントでは、防爆範囲は必須です。

バッチ系化学プラントでは粉体取扱いエリアを表記することがあるでしょう。

医薬関係ではクリーン度の表記がありますね。

保有空地・保安距離

保有空地・保安距離の情報も必要です。

これはユーザー側の責任範囲ですが…。

いざプラントを建設しようとして、保有空地や保安距離が確保されていないと、建設できないということが起こります。

特に大事なことが消防法に関連するレイアウトです。

法に適合しなければ一発アウト。

プロジェクトが進みだしてから中止になると、エンジニアリング会社も損失を出します。

そうはならないように、お互いにチェックするという位置づけですね。

その他詳細

以下の資料はその他詳細としてまとめます。

エンジニアが実際に作成する資料集なのでエンジニアとしてはメインの資料でしょうが、プロジェクトとしてはその他という位置づけです。

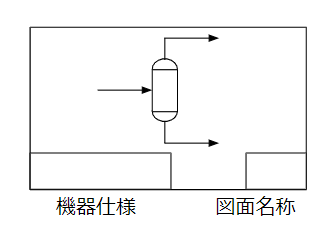

機器仕様書・スケルトン

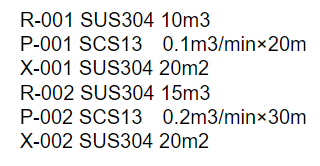

機器仕様書とスケルトンは、見積で必須です。

これがないと、プラントに必要な設備を知ることができません。

- 容量

- 材質

- 大きさ

- 付属品

設備の仕様がプラントの能力を決めるといっても過言ではありません。

この要求事項をまとめたものが機器仕様書。

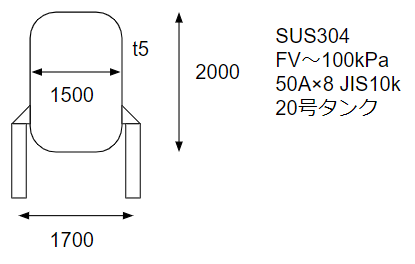

仕様書で表現できない形状の情報などはスケルトンとして記載します。

下の図は最低限必要なデータですがもっと書こうと思えば書けます。

例えばノズルオリエンテーションなどですね。

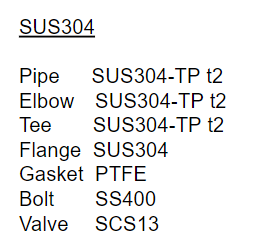

配管仕様

配管仕様は、プラントを張り巡らせる配管の仕様です。

これはエンジニアリング会社の見積額に影響が出る可能性があります。

鉄配管やステンレス配管でも、仕様が違うと単価が変わってきます。

- 配管肉厚

- フランジ材質(無垢・スタブエンド・ラップジョイント)

- ガスケット材質

この辺りの情報は、ユーザーによってまちまちです。

配管仕様は軽視しない方が良いです。

配管工事はプラント建設の20%以上も占めます。

その金額がズレるとプロジェクトの金額に大きく影響します。

配管仕様がちゃんとしていなくて、エンジニアに伝わっていなかったとなれば「知らなかった・聞いていなかった」という悲惨なことになります。

スペックに書いてある内容は、オーナーエンジとしては当然の情報かも知れませんが外部の人にとってはそうではありません。

各部品の選択肢がいろいろあるからです。

自身では選択肢は1つと思いきや、無数に選択肢を作ることは可能。

だからこそ、化学プラントの建設プロジェクトの要件定義の中でも特に大事です。

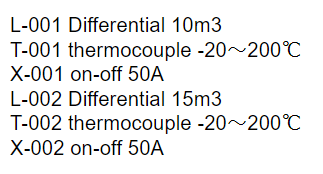

計装データシート

計装データシートも見積に必要です。

計器情報はPFDに記載されますが、数量が多く整理できません。

機器仕様書もPFDに書けば十分なケースはありますが、仕様書として分けて記載する方が整理しやすいです。

ユーザー側は面倒な仕事が増えますけど、エンジ側が誤解しないで済むという意味でトータルとしてはメリットが出ます。

機器情報以上に計器情報はまとめる必要があります。

個々の計器が設備や配管材質によって一義的に決まる情報であっても、単に整理するという点において、計器データシートの存在価値があります。

計装ロジックダイアグラム

計装ロジックダイアグラムは、見積時に提示できない可能性があります。

計装ロジックダイアグラムは、各計器を使って設備の運転制御をどうやって行うかというロジックを示した資料です。

バラコンでは、PFDが決まってから作り始める資料です。

特にバッチ系化学プラントでは、計装ロジックダイアグラムは現地工事の6か月~12カ月くらいまえに完成します。

現地工事の2年前に提示するには、時間がありません。

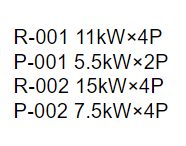

モーターリスト

モーターリストも見積には必要です。

位置づけは機器仕様書とほぼ同じ。

モーターリストとして個別に分ける必要は必ずしもありません。

機器仕様書に追記しても良いくらいです。

ですが、分けてあった方が分かりやすいです。

計器データシートは絶対に必要ですが、モーターリストはケースバイケース。

単線結線図

単線結線図は電気に関する情報です。

電気工事はその工場内で一般化されているので、新たに図面を書くということはほぼありません。

必要な情報ですが、労力は掛かりません。

化学プラントで電気設計の意味があまりないのは、標準化が進んでいるからでしょう。

あとは、電気専門家以外は電気について知る人がいないという背景もありますが。

参考

エンジニアリングで最も難易度が高い仕事がプラント建設です。

パッケージ化を考えるためには、プラント建設の勉強が欠かせませんね。

以下のような本がおススメです。

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

化学プラントの建設プロジェクトで使うエンジニアリング基礎資料を紹介しました。

製造法としてプロセス説明・原料製品スペック・原単位、フローとしてプロセスフローとP&ID、レイアウトとして法的規制やエリアクラリフィケーション、その他資料として各種リストやサンプルの詳細図が必要です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント