化学プラントでは、反応熱を適切に処理する冷凍機が安全運転の要です。冷凍機が故障するとプラントは即停止し、場合によっては危険な暴走反応や火災・爆発のリスクが生じます。

本記事では、機電系エンジニアが知っておくべき冷凍機の基礎知識と、実務で押さえておきたいポイントを分かりやすく解説します。

冷凍機に関する資格も必要ですが、概要的な部分は実務上で遥かに大事です。

この記事は、冷凍機シリーズの一部です。

インナーフィンチューブが冷凍機で多用される理由

冷凍機の自動制御概要|各パラメータと運転条件の関係

冷凍機の運転条件が変わることで設備内部で起こること

凍結サイクルの基礎とp-h線図の読み方|冷凍・空調設備の熱力学入門

圧縮機の基礎知識|冷凍機のトラブル時に大活躍します

冷凍機設計の基本:バッチプロセスにおける冷却負荷の考慮

冷凍機の原理

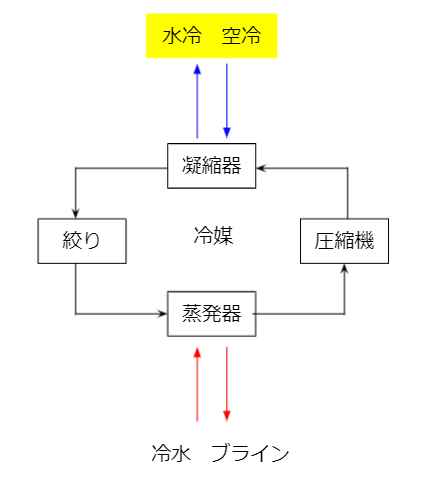

冷凍機の原理を紹介しましょう。いわゆる、冷凍機のサイクルを示します。

冷凍機という機械に視点を当てると、冷媒が中心になります。冷媒が冷凍機内を蒸発器→圧縮機→凝縮器→絞り→蒸発器・・・と1つのループを形成して、循環します。

- 蒸発器

- 圧縮機

- 凝縮器

- 絞り

この4部品が基本です。

スクリュー式冷凍機などで潤滑油を使う場合は油サイクルも形成されていて、この油が大きな問題になりがちですが、そこは応用的な世界です。

ユーザー目線では冷水やブラインというプロセスで使う冷却液に着目しますよね。プロセスで使う冷却液は、プロセスの反応などで発生した熱を吸い取り温まった状態になります。これを蒸発器で冷えた冷却液にします。蒸発器と呼ぶのは冷媒に視点を当てているから。

- プロセス液が冷やされる

- 冷媒が温まり蒸発する

冷媒が熱を受け取り蒸発するから蒸発器と呼びます。蒸発した冷媒を圧縮機で高圧高温の状態に変化させます。この高圧高温の冷媒を凝縮器で凝縮させます。蒸発器と同じく冷媒を視点に考えましょう。

- 冷媒が冷やされ凝縮する

- 外部冷却源が温まる

冷媒が高圧の状態で冷やされます。冷却した高圧の冷媒を絞り膨張させて圧力を開放させることで、冷媒はさらに冷えます。

冷凍機を使う理由

化学プラントの技術者にとっては当たり前にも見えますが、冷凍機を使う理由をあらためて言語化しましょう。

- 低温で反応をさせたいから

- 冷却水量を減らしたいから

低温での反応というプロセスに直結したニーズは分かりやすいですが、冷却水量の減少という点は気が付きにくいでしょう。

冷凍機を使わない場合は、水を自然界に常時放出し続けないといけません。これは環境への負荷が高いです。河川の水を使うことが多いですが、水量が足りない場合は海水を利用します。この海水が腐食の原因になるためできれば使いたくありません。

そんな冷却水量を減らしたというニーズにも冷凍機は対応できます。

ブライン

ブラインとは不凍液の事を言います。元々は食塩水・つまり塩化ナトリウム水の事を指していました。ブラインは0℃以下になっても凍らないという特徴があります。

化学プラントでは冷却水の温度を0℃以下に下げたいことが多いです。冷却効果や安全性を考慮してのこと。そこでブラインの出番です。ブラインと言っても色々な種類があり、ユーザーはその中から選ばないといけません。

エチレングリコール

ブラインというと一般にエチレングリコールを使います。

- 融点 -12.6℃

- 沸点 111℃

0℃以下でも液体という性質を使ったエチレングリコールは冷凍機のブラインとして最適です。

とはいえ、ブラインの温度が低すぎるというわけでもなく危険物である以上は引火爆発の可能性があるというのが課題です。エチレングリコールは濃度を上げると融点を下げることは可能です。

低温に対するニーズのために例えば-40℃くらいのエチレングリコールを作ること自体は可能ですが、デメリットが大きいです。

- 粘度が急激に上がる

- 熱伝導率が急激に下がる

温度だけに着目すると伝熱性という本来の冷却源の目的を損なうことになります。

塩化カルシウム・塩化ナトリウム

エチレングリコールなどの有機物に対して、無機物系のブラインも存在します。塩化カルシウムや塩化ナトリウムが典型例。これらの欠点は腐食性。

- 塩

- 低温で溶存酸素が多い

この2つは腐食性を高める要因です。鉄でもステンレスでも課題になりやすいです。使いどころは選ぶ必要があるでしょう。

冷媒

冷凍機の心臓部である冷媒。いろいろな課題があり、現在でも問題になっています。冷媒の性質をまとめてみました。

温度

冷媒は温度の性質が最も大事です。冷媒の温度に要求される性質を言語化すると以下のとおりです。

- ブラインよりも低い温度で蒸発する

- 常温より高い温度で凝縮する

冷凍サイクル中でブラインや冷却水に対して熱交換をしなければ冷媒とは言えません。蒸発器や凝縮器で相変化をしなければサイクルを回すこともできないので、微妙な温度で相変化をするという性質が冷媒には要求されます。

圧力

冷媒は圧力も重要です。

- 蒸発圧力が大気圧より高い

- 凝縮圧力は圧縮機で圧縮可能な範囲

蒸発圧力が大気圧より低いと、冷媒中に空気が混入する恐れがあります。これは冷凍機の劣化の原因となります。冷媒にとっては空気は異物ですので。

圧縮機で圧縮させて高圧になった冷媒が、凝縮器で凝縮できる温度・圧力になっていないといけません。この意味では温度と同じように圧力も冷媒には要求されます。

オゾン層を破壊

冷凍機の冷媒はフロンと関連があります。フロンって皆さんご存じですか?オゾン層を破壊する要因となるものです。オゾン層を破壊すると太陽光からの有害な紫外線が地球に降り注ぎ、人体に悪影響が出ます。オゾン層破壊が地球規模で問題になってから、ノンフロン化の動きが進みました。

なぜ、冷媒にフロンが使われていたのでしょうか?冷凍機の安定運転にフロンが最も都合が良かったからです。微妙な温度圧力条件で使う冷媒。安定性や伝熱性も含めてフロンは最適でした。

ところがオゾン層破壊という大きな欠点が、ガスケットのアスベストと同じでメリットだらけの物質はないということですね。

冷媒の種類にCFCやHCFCという表現があり、この中の「C」が塩素系でオゾン層を破壊する要素として言われています。

地球温暖化

オゾン層を破壊させないように冷媒メーカーは、冷媒の開発をしていきました。オゾン層破壊の問題は緩和することができても、別の問題が。

その一つが地球温暖化です。

二酸化炭素に代表される物質が地球温暖化に影響があると言われており、冷媒も地球温暖化の原因と考えられています。その結果、オゾン層破壊だけでなく地球温暖化も冷媒の規制項目になっています。

毒性・引火性

オゾン層破壊も地球温暖化も防ぐという流れになったため、冷媒メーカーは新冷媒を開発しています。ところがなかなかいい冷媒は開発されません。

それはそうですよね。そんな都合のいい冷媒があればとっくに開発できているでしょうから。候補となる冷媒は、例えば毒性や引火性の問題があります。これらの要素を総合的に最小化した冷媒ができることを祈りましょう。

- オゾン層破壊

- 地球温暖化

- 毒性

- 引火性

冷凍機油

冷凍機を扱っていると冷凍機油の存在に悩むでしょう。冷凍サイクルや冷媒・ブラインだけで冷凍機は動きません。冷凍機を動かすためには冷凍機油が必要です。

- 圧縮機のシール機能

- 圧縮機の摩耗防止

機械を動かすためには油は必要で、冷凍機も例外ではありません。温度変化や圧力変化が激しく、大気中に漏らしたくないというニーズからも冷凍機油は大事です。

冷凍機油も冷媒と同じようにサイクルを回します。冷媒とは違うルートです。

- 圧縮機に冷凍機油が注入

- 圧縮機で冷凍機油と冷媒が圧縮される

- 油回収器で冷凍機油と冷媒を分離

- 油冷却器で冷凍機油を冷却

油回収器や油冷却器という装置が必要です。仕組みは冷媒の蒸発器や凝縮器と同じ。ただこの油冷却器はいろいろと問題を起こしやすいです。

メンテナンス上は冷媒そのものよりも冷凍機油の方が問題が起きやすいです。圧縮機などで発生した機械の摩耗粉を持ち込みやすく、フィルターで分離しないといけませんが、この管理が大変。フィルターが詰まって動かなくなったという例はいっぱいあります。

冷凍機の型式

冷凍機の型式にもいろいろあります。設計的な面が強いですが、体系としては理解しておきたいところ。

開放型・全密閉

冷凍機の圧縮機は、開放型・密閉型・半密閉型の3種類があります。

・開放型はメンテが簡単です。

・全密閉型は設置場所でのメンテはせずに、メーカー工場でのメンテが基本となります。

半密閉型は、開放型と全密閉型の中間で、現場で分解点検が可能です。

スクリュー・ターボ

圧縮機にはスクリュー・ターボの2つがあります。

- スクリューは大型

- ターボは小型

この2つの区分でOKですが・・・

化学プラントではスクリューの方が多いと思います。冷凍負荷が高いから、冷凍機の能力も大型になるからですね。この辺は冷凍機の思想に関わる部分です。なお、吸収式冷凍機も存在しますが、まだまだ一般的とは言えません。

空冷式

凝縮器で使う外部冷却源には空冷式と水冷式の2パターンが考えられます。この2つのメリットを解説します。空冷式のメリットを化学プラントの視点で解説します。特にバッチ系を対象に。

- 台数制御が可能なので、冷凍機が故障しても生産を止めなくていい

- 冷媒の冷却のための水が不要で、ランニングコストが安い

- 省スペース

- 自動制御がしやすい

特に生産停止に対するリスクヘッジが取れるのが大きなメリットです。バッチプラントでは必要なユーティリティ量が少なく、水冷式だとその気になれば1台の冷凍機で必要量を賄えます。

コスト削減のために1台の冷凍機だけを導入して、その1台を丁寧に扱い、壊れたら即運転停止。

こんなことが日常茶飯事。冷凍機をプラントごとに共有化できていれば良いですが、そんなプラントばかりではありません。

1プラント1冷凍機という場合には、冷凍機の故障=運転停止となります。そんなプラントで、同じ冷凍能力でも空冷式だと複数台を設置することが可能。これは重要なこと。

一般にはランニングコストに視点があたりがちですけど、生産機会の損失回避の方がメリットがあると私は考えています。ランニングコストは冷却水の送液ポンプや冷却水を冷却させるための熱源が不要という意味で、省エネです。

メリットが出る分かりやすい合理化です。水冷式に比べて空冷式の方が据付面積を小さくできつつ、メンテナンススペースも小さくできます。据付面積を極力小さくしたい日本の製造業ではありがたいことの1つです。

空冷式は近年開発された技術であり、自動化など新たな技術が進んでいます。DXを推進したい各社にとっては、取り組みたい新技術ではないでしょうか。

水冷式

空冷式の方が明らかにメリットが大きいと思いますが、水冷式にもメリットがあります。

- 実績が多い

- 騒音トラブルを防ぎやすい

- 動機器の故障リスクが少ない

実績重視の会社だと実績をメリットとして主張しがちですよね。私の職場でも同じです。

空冷式だと大気オープンの環境で扱い、ファンを回転させるので騒音の問題を考えないといけません。工場エリアならあまり気にしなくても良いでしょうが、民家に近い場所なら注意が必要ですね。

水冷式だと部屋で囲うことができるので、騒音を回避しやすいというのがメリットの1つ。

空冷式ではファンという動機器が付いている以上、故障の数は増えます。故障のリスクとどこで許容するのか、という判断をすることになるでしょう。

冷凍機本体の故障の方がファンそのものの故障より遥かに多いので、冷凍機本体をケアする方が確実だと思っていますけど・・・。だからこそ、台数でカバーできる空冷式の方が安心できます。

防爆・非防爆

冷凍機は圧縮機や電装機器が必要です。化学プラントならではの防爆は冷凍機にとって大きな課題。

高圧ガスに該当する冷凍機なら、危険物製造所との距離の制約を受けます。距離の制約を回避するために防爆壁を付けるという発想もありますが、言葉どおりハードルが高いです。

防爆だと購入コストが高いので、非防爆にするために冷凍機の場所を危険物製造所から離すと、ブライン配管などの配管コストが上がります。下手をすると冷凍機本体の価格よりも、配管工事費の方が高かったりします。

冷凍機を設置するプロジェクトではこの辺のバランス感覚はとても重要です。

台数制御

冷凍機を長く安定して使うためには台数制御が最も大事だと考えます。台数制御とは複数台の冷凍機を並べて、負荷や稼働時間に応じて冷凍機の稼働台数を変化させること。一台の冷凍機でプラント全体をカバーしようとすると、その冷凍機が壊れると終わりです。

メンテナンス体制が取れる会社ばかりではなく、数日間は冷凍機を止めないといけない場合もあります。リスクヘッジをとるためには台数制御は極めて大事。台数制御は負荷に対応できるという意味で省エネの側面もあります。インバータやベーンによる調整もできますが、限界はあります。

ただし、台数制御にもデメリットもあります。それが敷地面積とコスト。台数が多い分だけ敷地面積が必要。狭い日本では大きな課題。台数が多い分だけ投資コストも若干ですが上がります。

ここに視野を当てすぎて台数制御を否定して、ランニングコストや生産停止機会の損失に目を当てない会社、結構ありますよ。

- 負荷変動に対応できる

- リスクヘッジが取れる

- 省エネ

- 敷地面積が大きい

- 投資コストが若干高い

参考

最後に

冷凍機は化学プラントの安全運転を支える重要設備です。

冷媒・ブライン・冷凍機油・型式・台数制御など、基本的な知識を理解しておくことが、プラント設計・運転・保全に直結します。特にトラブル発生時の影響を最小化するために、台数制御や適切な運用管理が不可欠です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

コメント