空気弁の構造や使い方について解説します。

世間一般には使われているのですが、化学プラントでは意外と使われません。

そのためか、化学プラントの機電系エンジニアでも意外と空気弁の存在を知らない人が居ます。

構造はかなり単純です。

化学プラントでも使える配管部品ですので、特徴をしっかり理解しましょう。

空気弁の構造

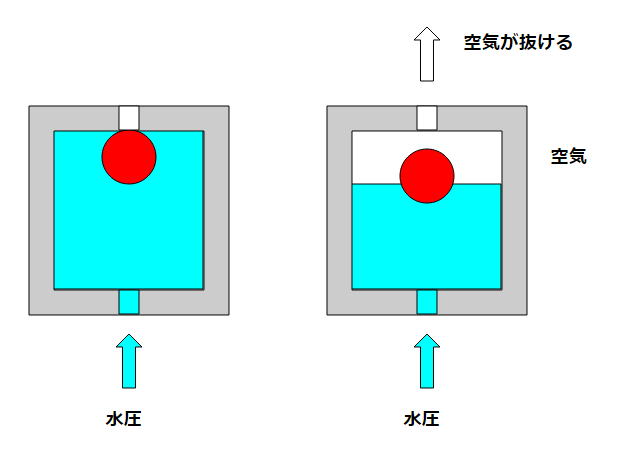

空気弁は下の図のような構造をしています。

箱の中にフロートがあります。箱の中が液で充満されているか空気が十分に少ない状態では、フロートは上部に固定されます。空気が多くなってくると、フロートが下がっていき、フロート上部の出口が開放されます。

この状態でも、液体は圧力を持っているので、空気が箱の出口が抜けていきます。空気が一定量無くなれば、元の状態に。これを繰り返して、気体だけを排出する弁が空気弁です。

フロートの比重やリンク機構などを上手く使って、こういう動きを作ります。

空気弁を使う場所

空気弁を使う場所の具体例を紹介します。

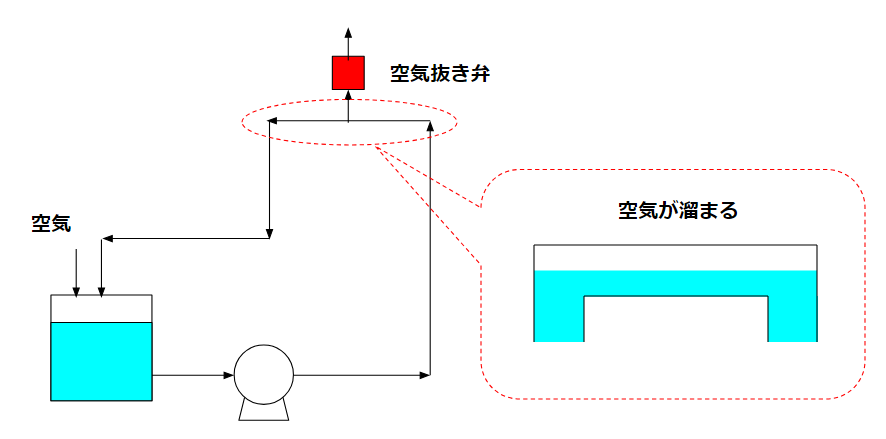

この図のように、明らかに空気が溜まる場所に付けます。この例は冷却水システムで、配管の一番高い位置にある場所に空気弁を付けた例です。

システムを設置したときは、系内は空気で満たされています。冷却水をシステム内に通してポンプを起動させていくと、ポンプの圧力で配管内の空気は押し出されていきます。タンクのベントラインから空気は逃げていくでしょう。

ところが、完全に空気が抜けることはなく、上部配管では空気が溜まった状態のまま液体が循環します。この状態では、ポンプは適正な運転ができず、例えば圧力や流量が不足したり不安定な動きをして、最悪はポンプを故障させることになります。

プラントの運転でも24時間365日連続運転させる場合には、手動弁で空気抜きを作っておいて、起動時に一度だけ空気を抜いたら後は放置。装置回りの配管が最も高い位置になるので、装置回りに手動弁を付けて人がアクセスできるようにする。

このケースが多いので、空気弁を付ける必要が無いのが化学プラントです。だからこそ、化学プラントで空気弁を付けるということは、最終手段の扱いです。プラント高さや配管高さ設計などの何か根本的な部分に欠陥がある、と考えても良いでしょう。街中の給水配管など、人がカバーできない場所では空気弁は大活躍します。

スチームトラップと同じ

空気弁はフロートタイプのスチームトラップとほぼ同じ原理です。比重差を利用して、空気を抜くのが空気弁・水を抜くのがスチームトラップです。

手動弁を人が操作して空気を抜くのが大変だ・・・何か方法が無いかな~って調べるときに、スチームトラップの原理をちゃんと理解していたら、空気弁の存在にたどり着くかもしれません。原理をしっかり理解したいですね。

シール性は低い

空気弁は、スチームトラップと同じくシール性は低いです。フロートと弁座の関係でシールが決まります。多少の漏れを許容できるような、水系に限定しましょう。

危険物を連続運転する場合には、手動弁によるエアー抜きや配管高さを適正にするなどの、根本的な対策を取りましょう。

いつか壊れる

40年50年と使っていくうちに、空気弁は壊れます。フロートが壊れたり、腐食したり、汚れが付いて漏れたり・・・。

空気弁でもリンク機構で動かすタイプは、機構部分が壊れます。ボールタップも同じように機構部分が壊れやすいですよね。逆止弁と同じく、過度な信頼は禁物。

参考

関連記事

最後に

空気弁の構造や使い方を紹介しました。

スチームトラップと同じくフロートの比重差を利用したシンプルな仕組みです。

配管上部などの空気が抜けない部分に使うことがあります。

人が手動弁を使ってエアー抜きをする限りは必要なく、化学プラントではほとんど使いません。

しっかり設計して空気弁を使わないで済むような状態にしたいですね。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント