タンクに取り付けるノズルは、配管や機器をつなぐための重要な構造要素です。一見単純な形に見えますが、溶接方法や接続形状によって強度・液溜まり・腐食リスクが大きく変わります。

この記事では、化学プラントでよく使われる**5種類のタンクノズル構造(片側・両側・当て板・ボス・パッド)**を取り上げ、それぞれの特徴・利点・注意点をわかりやすく解説します。溶接や強度という機械的な知識を増やすことになり、一般的な化学機械に広く適用できる考え方のエッセンスを学ぶことができます。

この記事は、タンク構造シリーズの一部です。

化学設備としてのタンクの専門用語|実務で使いこなそう

【図解】消防法20号タンクの構造と設計のポイント

タンクのデッド部と取り扱いの考え方

タンク底板の板厚不足がもたらすリスクとは?

タンクの強度を上げるための当て板を付ける場所

タンクのマンホール設計の基本|安全で使いやすい構造とは?

脚付きタンクの強度計算の考え方|材料力学の応用

【基本】タンク構造に関する専門用語

タンクノズルの形状9パターン|化学プラント向け

竪型タンクの胴部ノズルの意外な使い方

シールポットで危険物タンクを安全に扱うコツ

タンクへの温度調整用トレースの設置方法

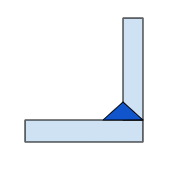

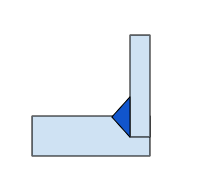

片側溶接

まずは最もシンプルな溶接方法を紹介します。

なお、水平部が胴・垂直部が管台という前提のイメージ図です。(以降も同じ)

片側の溶接と呼ばれるタイプです。本当なら強度を高めるためには、溶接できる個所は溶接をするという思想にしたいのですが、やむを得ず片側しかできないという場合にこの方法を使います。

ちょっとイメージしにくいかもしれないので、先に両側の溶接を見てみましょう、

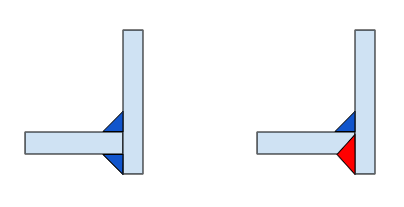

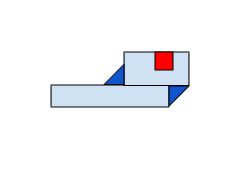

両側溶接

強度を高めるパターンとして両側の溶接があります。

胴と菅台を表と裏の両側から溶接をしています。溶接する量が片側の単純に2倍なので、強度は強いです。裏側(つまり内部)も溶接ができるので、液溜まりを無くすこともできます。両側の溶接は、管台が胴を突き抜ける形になっています。

これは仮に逆のパターンを考えてみると、分かりやすいでしょう。

- ノズルに液溜まりができる(赤色部)

- ノズル内側の溶接ができない(ノズル内径が細くて溶接棒が入らない)

という問題があります。両側溶接と片側溶接の話は、ノズルだけでなくタンクの強度(放爆構造)としても使います。片側溶接がデメリットばかりではないという点は、ひそかなポイントです。

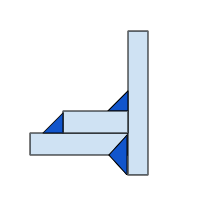

当て板

続いて当て板構造です。これは多くのノズルに使われます。

両側溶接のパターンよりも、当て板を付けている分だけ強度をさらにアップさせています。これはタンクの強度と直結した問題です。タンクに穴を開けるということは、強度を落とすということ。強度の低下を抑えるために、強度を足そうと当て板を付けます。

- タンクが大きい方が強度が低い

- タンクの板厚が薄い方が強度が低い

- ノズル口径が大きい方が強度が低い

というように、タンクとノズルの大きさの関係で当て板の要否が決まります。一定の口径以上のノズルを付けるなら当て板を付ける、というような分かりやすい設計指標を作ると良いでしょう。両側溶接よりも当て板溶接の方が圧倒的によく使っています。

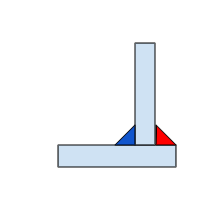

ボス

ボスを使った接続方法があります。

これはボスという接続継手を使った溶接です。ボスカップリングなどと言います。ねじ込み継手の場合に多いイメージ。胴側の板厚が大きく、ノズル口径側が小さい場合に使います。これはノズル強度が弱く、ノズルの折損を防ぐ目的です。

ボスカップリング自体が板厚が大きく強度が高いので、ノズルの保護機能を果たします。ボスカップリングを使わずに細い口径のノズルを立てようとする場合は、リブ溶接などの補強を考えることになるでしょう。ボスも内側の溶接ができないので、液溜まりが発生します。

液溜まりの問題は腐食や安全性に直結します。隙間部ができてしまって、洗浄しても取れない状態になります。隙間腐食を促進したり、長期間洗ってない状態で放置していて暴走反応をする物質などもあります。液溜まりは極力なくしましょう。

パッド

最後にパッド溶接です。

パッドフランジというフランジを胴板に付けます。胴板とパッドフランジを両側溶接をして接続します。パッドフランジはメリットもデメリットもありますので、注意しましょう。

- ノズルネックが短く液溜まりなどが少ない(メリット)

- タップによるねじ込み接続のため、漏れるリスクがある(デメリット)

タンク底弁や、胴板の点検口などの目的で使います。個人的にはあまり好みではありません。

参考

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

| 構造タイプ | 強度 | 液溜まり | 主な用途 |

|---|---|---|---|

| 片側溶接 | 弱い | 多い | 仮設・限定条件 |

| 両側溶接 | 強い | 少ない | 標準構造 |

| 当て板 | 強化 | 中程度 | 大口径ノズル |

| ボス | 強化 | 多い | 小口径補強 |

| パッド | 中程度 | 少ない | 底弁・点検口 |

タンクノズルは単なる接続点ではなく、装置全体の信頼性と安全性を左右する構造要素です。

設計段階で強度・液溜まり・施工性のバランスを考慮し、最適な方式を選択することが機械エンジニアに求められます。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント