化学プラントの横型ベントコンデンサーでは、ガスが液体に変化する現象が内部で複雑に起こっています。多管式熱交換器を想定し、ガスや液の挙動をイメージすることは、機電系エンジニアにとって重要なスキルです。

本記事では、装置内でのガス・液の動きや凝縮現象、伝熱面の減少について初心者でも理解できるよう解説します。この考え方ができたら、他の装置にも当てはめることができます。練習問題として読み進めてください。

フロー

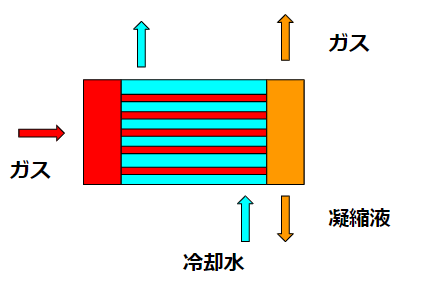

まずは、ベントコンデンサーのフローを示しましょう。

多管式熱交換器の左側からガスが流入し、熱交換器内で冷却されて凝縮液とガスの状態になります。熱交換器の出口である右側部分で、ガスは上・液は下に抜けていきます。

残念ながら多くのエンジニアは、上のフローのように、熱交換器の入口と出口の状態を何となく想像しするだけで止まっています。実機製作に取り掛かり、運転をすると特に問題ないからOKと考えてしまうからです。

ベントコンデンサーとしての熱交換器の設計はかなりの余裕を見ます。標準的な仕様で統一させることが可能です。

熱交換器としての設計能力を高めることなく、トラブルが起こった時には当てにする思想も育たない状態は、設計者としては良い環境ではありませんね。

熱交換器を横型で考えるのは、ガスと液が綺麗に分離する効果を狙っています。竪型の熱交換器でも機能はしますが、抵抗が増えるので注意が必要です。

チューブ詳細

ベントコンデンサー内のチューブで起こっていることを、イメージしてみましょう。

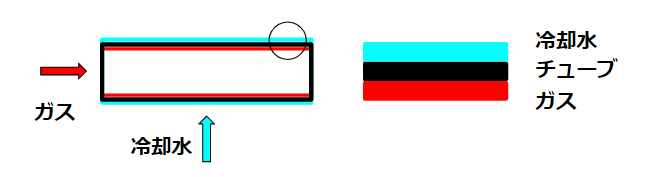

チューブはφ20mm程度です。このチューブ内側にガスが流入して、チューブ外側には冷却水が通ります。チューブの壁面部分を詳細に見ると、以下の3層が形成されている状態です。

- 冷却水層(水)

- チューブ層(金属・カーボンなど)

- ガス層(ガス)

冷却水層もガス層も、伝熱に寄与する部分としての境界層とそれ以外の層に分かれます。ここでは、伝熱に寄与する部分の層だけを取り出しています。

凝縮時のチューブ内の状態

さて、ガスが凝縮しているときに、チューブ内ではどういう状態になっているでしょうか。

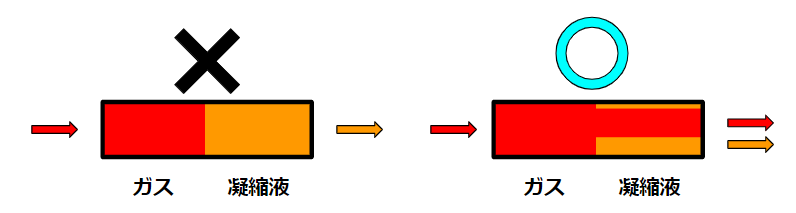

真っ先に思いつくのは、左のような状況でしょうか。左側がガスの状態で、冷却が進んでチューブ内のどこかで凝縮液になり右側まで到達する。

ガスと凝縮液という単純な2つの状態に綺麗に相変化するイメージです。ガス部分の領域は、飽和温度のガスの場合でもガスの蒸発潜熱と伝熱量で決まってきます。

一般にU値の計算をするのは、この凝縮の部分だけ。U値の計算で凝縮部分だけの計算をしていると、左のような状況で綺麗に相変化していると錯覚してしまいます。

実際にはこうではなくて、右のような状況になります。

凝縮が起きているチューブ部分は、凝縮液とガスが混じった状態

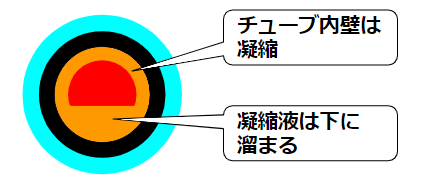

断面で見た方が分かりやすいかもしれませんね。

最も外側の部分は冷却水、その内側がチューブです。チューブの内壁に接している部分は、凝縮液で覆われていると考えても良いでしょう。チューブ内壁は凝縮液で満たされますが、一定の厚みになれば重力で下に落ちていきます。チューブの下方は凝縮液は液体で覆われるでしょう。

凝縮液が下に溜まるために、チューブの上と下では温度分布が厳密には違います。一般的には問題になりませんが、ブラインなど超低温の冷却水を使う場合には問題になる場合があります。

凝縮液が下に溜まっていくと、チューブ内の断面積は減少します。とはいえ、ガスと液体の密度を考えると液相部の面積はとても小さく無視可能です。凝縮液の液総部の面積は無視可能というのはチューブ1本の話です。熱交換器全体としては少し状況が違います。

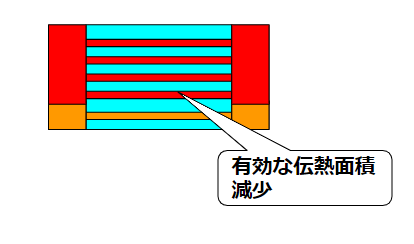

伝面の減少

凝縮液の存在を考えると、多管式熱交換器の伝面は減少します。チューブ1本では凝縮液量が少なくても、多数のチューブが連なる多管式熱交換器では、以下のような状況になります。

多管式熱交換器の下部のチューブの一部は、凝縮液で完全に覆われます。この部分は凝縮には寄与しません。この結果、想定している運転条件は以下のように変わります。

- 伝熱面積が減少

- ガス流速が増加

- ガス部の境膜伝熱係数が増加(熱交換が促進)

- 少なくなった伝熱面積をカバー

こうして、凝縮液により減少する伝熱面積量はどこかで安定します。多管式熱交換器では、圧力損失がほぼ無視可能な状態で設計します。ガス流速が増加して圧力損失が増加しても、無視可能。液とガスが混じり合って熱交換を続けていって、最終的には熱交換器の出口に到達します。

- 液とガスの温度はほぼ同じ

- ガスの成分は、不凝縮ガスと液体の蒸気圧分のガスの混合

化学プロセスでは窒素を流すのが普通なので、不凝縮ガスとして窒素があります。ここに冷却された液体の蒸気圧分のガスが混入します。

熱交換器の伝熱面積が少ない場合は、液体の温度も高く蒸気圧が高いために、熱交換器出口のガス量が多くなります。逆に熱交換器の伝熱面積が多い場合でも、冷却水の温度までしか冷やすことができないので、到達温度は制約があります。

超例外的なシーンとして、本来設計している熱交換器の圧力損失が大きい状態では、以下のようになります。

- 圧力損失が大きい

- 熱交換器を通るガス量が減少

- 熱交換器入口にガスが溜まり、圧力上昇

- 圧力損失をカバーする駆動圧が生まれる

これは、コンデンサー手前の圧力が上昇するということを意味して、とても危険です。

実際にはこのケースはほとんどありません。伝熱面積が多少少なくても、圧力損失ネックになることほどではないからです。

参考

関連記事

最後に

横型ベントコンデンサー内では、ガスが液体に相変化する現象がチューブ内で集中して起こります。多管式熱交換器では、下部に液体が溜まることで伝熱面が減少しますが、ガス流速の増加によって全体の熱交換は安定します。装置内の挙動を正しくイメージできることは、化学プラントの設計・運転・保全において非常に重要です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント