化学プラントや各種産業で広く使用されるシェル&チューブ熱交換器は、その構造を理解することが設計や保全の基本です。

化学プラントの装置としては構造はやや複雑ですが、機電系エンジニアならちゃんと理解しておきたいです。

多管式熱交換器(Shell and Tube)の主要部品とその機能をまとめてみました。

本記事では、初心者の方でもわかりやすいように、主要部品の名称や役割、構造のポイントを図解とともに解説します。

初心者にとっては、最初から図面とにらめっこしても理解しにくいので、本記事で概要を先に理解すると図面が見やすくなることでしょう。

この記事は、熱交換器設計シリーズの一部です。

シェル&チューブ熱交換器の縦型と横型の違い|特徴・設計ポイントをわかりやすく解説

熱交換器設計の実態:バッチプラントでの「雑な設計」の有効性

熱交換器の伝面計算だけを変えるときの考え方

向流と並流、どこまで徹底する?化学プラント熱交換器の実務的考え方

熱交換器の「汚れ係数」とは?設計で押さえたい基本と考え方

溶接型プレート式熱交換器の落とし穴:設計と運用で注意すべきポイント

プレート熱交換器の選び方と使い方|液液熱交換のメリットと注意点

知っておきたい!カーボン製熱交換器の特徴と注意事項

グラスライニングvsカーボン|多管式熱交換器の場合

カーボン熱交換器|ブロック式と多管式のかんたんな比較

なぜ熱交換器は大量に使われるのか?化学プロセスでの必然性を解説

コンデンサー用途の多管式熱交換器設計入門:バッチ系プラント向けガイド

バッチプラントでは多管式が最適?熱交換器選定の実務ガイド

多管式熱交換器の部品の名称と役割

多管式熱交換器は、外側のシェル(胴体)と内部の多数のチューブ(管)から構成され、異なる流体が熱交換を行います。

- チューブ(管):熱交換の主役であり、流体が通過する細い管。

- チューブシート:チューブを固定する板で、シェルとチューブの間の密閉を確保。

- ボンネット:チューブ側の流体の入口・出口を構成する部品。

- シェル(胴体):チューブの外側を覆い、もう一方の流体が通過する部分。

- バッフル:シェル内の流体の流れを制御し、熱交換効率を向上させる隔板。

- タイロッド&スペーサ:バッフルを所定の位置に固定し、構造の安定性を保つ。

- フランジ&ガスケット:各部品の接続部で、漏れを防ぐための密封機構。

それぞれ以下に解説します。

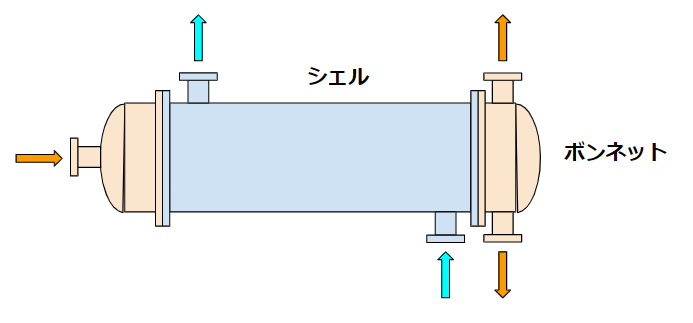

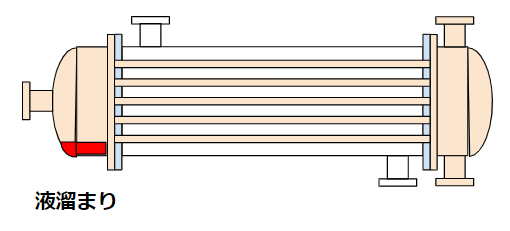

多管式熱交換器の概形

多管式熱交換器の構造は外観上は以下のような形をしています。

多管式熱交換器はボンネット部とシェル部の2つの部品に大きく分かれます。

ボンネット部にプロセス液・シェル部に冷却液を付けるというケースが多いですが、実はいくつものパターンがあります。

| ボンネット | シェル | 用途 |

|---|---|---|

| プロセス | 冷却液 | プロセス液を冷やしたい |

| 冷却液 | プロセス | プロセス液を冷やしたい(プロセス液が綺麗) |

| プロセス | 加熱液 | プロセス液を温めたい |

| 加熱液 | プロセス | プロセス液を温めたい(プロセス液が綺麗) |

バッチ系化学プラントでは熱交換器でプロセス液を冷却することは多くても、加熱することは少ないです。

蒸留のコンデンサーとして使うことが多いです。

連続系ならリボイラーなどの用途で加熱します。

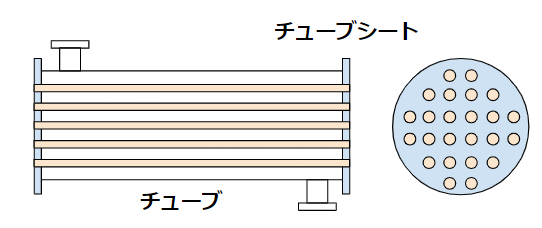

チューブ・チューブシートが多管式熱交換器の第1部品

熱交換器の王道ともいえる部品がチューブです。

多管式熱交換器がシェルアンドチューブと呼ばれますが、この「チューブ」が熱交換の骨格の部分です。

多くのチューブを一定のルールで配列して、チューブシートで両端を固定する構造をしています。

プロセス液を冷却するという場合を想定するとき、チューブという隔壁を通して、プロセス液と冷却液が熱交換をされます。

チューブの伝導伝熱と液側の対流伝熱で熱が伝わります。

多管式熱交換器の主要指標である伝熱面積は、このチューブの表面積で決まります。

チューブの径はできるだけ小さい方がよく、厚みはできるだけ薄い方が好ましいです。

ここにチューブの強度を考慮してサイズを決めていきます。

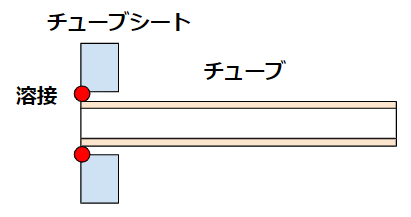

チューブはチューブシートと溶接で結合します。

薄いチューブが多数配置された状態で溶接をするため、溶接の難易度としては相対的に高いです。

自動溶接機で溶接する場合もあります。

溶接でシール自体はできますが、チューブとチューブシートの間には隙間が残ります。

隙間腐食を防ぐためにも、隙間はできるだけ小さくしたいので、拡管というチューブを広げる作業をすることが一般的です。

ボンネット

ボンネットはチューブに通すプロセス物の入口部品です。

プロセス配管の口径よりもチューブシートの口径の方が圧倒的に大きいことが普通であり、口径を広げるための部品と考えても良いでしょう。

耐圧性を考える場合は鏡板の形状の方が好ましいですが、レデューサで代用する場合もあります。

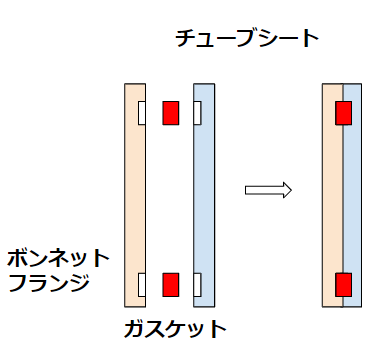

ボンネットとチューブシートはフランジで接続します。

フランジ口径が大きくなるので、シールはガスケットで行います。

サイズが大きいため、ガスケットのセット位置がずれやすく、位置を固定させるためにフランジ面に溝を作ると良いでしょう。

このフランジはJIS10kにこだわる必要は全くありません。

配管がJIS10kだからノズルはJIS10k、そのままチューブシートもJIS10kと統一させる必要まではないという意味です。

耐圧を確保できるだけのフランジ厚みにしていればOKでしょう。

ボンネットは構造上、液が溜まる構造をしやすいです。

ボンネットに底抜きノズルがない形状であれば、下の図の位置で液が溜まります。

ボンネットの底部よりもチューブシート中のチューブ末端の方が高い位置にくるため、やむを得ません。

液溜まりを嫌う場合には底ノズルを付けましょう。

上図の右側のボンネットのような形ですね。

シェルが多管式熱交換器の第1部品

シェルはチューブの外側に液やガスを通すための配管の代わりをする部品です。

チューブシートとシェルを溶接でつないでしまうパターンを固定式と呼びます。

固定式以外にもいろいろなパターンがありますが、固定式が最もシンプルな構造をしています。

固定してしまうため、チューブ外側の汚れがあっても洗浄がしにくいという問題を抱えます。

そのため、固定式の場合はシェル側にはできるだけ綺麗な物を流すのが基本となります。

ケースバイケースです。

コンデンサーの場合、プロセス液の方が冷却液よりも綺麗なことが多くプロセス液をシェル側にしたいのですが、腐食性が高くてチューブ側にせざるを得ないということが多いです。

これはチューブがカーボンやガラスとなる場合です。

ステンレスの熱交換器の場合なら、選択肢はぐっと広がるでしょう。

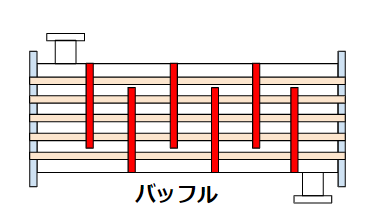

シェルを単なる配管で作ってしまうと、熱交換の効率が悪くなります。

そこでバッフルを付けて、シェル側の流れを強制的に変えてしまいます。

設計上はこのバッフルの間隔が変数になります。

バッフルはチューブシートと100%同じ形にせずに、部分的に切り欠きを付けます。

その切り欠き部が通り道になります。

切り欠きの配置は水平と垂直の2パターンがあります。

この辺は趣味の世界になりがちですね。

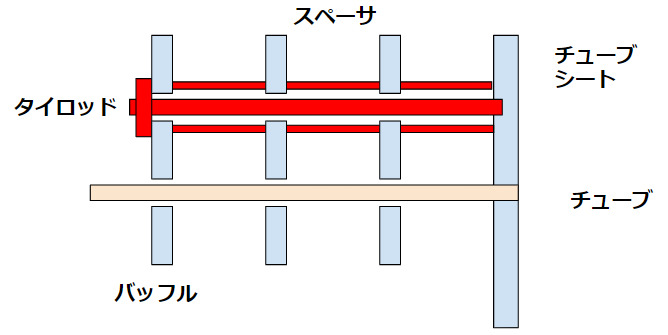

バッフルはチューブと連結しているわけではありません。

その割にバッフル間隔が重要な指標となるため、固定は大事な要素です。

この図の通り、タイロッドとスペーサという部品でバッフルを固定します。

バッフルとバッフルの間にスペーサを付けて、タイロッドでスペーサが落ちたり位置が変わらないようにします。

タイロッドの片方をチューブシートとネジなどで繋げてしまい、他方をバッフルとナットで固定します。

こうして、バッフルをチューブと固定させます。

参考

関連情報

熱交換器についてさらに知りたい方は、以下の記事をご覧ください。

最後に

多管式熱交換器の主要部品を解説しました。

シェル&チューブ熱交換器の各部品の名称や役割を理解することは、設計や保全の基本です。チューブ、シェル、ボンネット、バッフル、タイロッドなどの構造を把握することで、図面の読み解きやトラブルシューティングが容易になります。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

コメント

チューブシートとチューブとの気密性能確保のため幾つか種類があります。

(1)グルービングの溝があって拡管でシールする構造

(2)拡管と隅肉シール溶接構造のもの

(3)肌付け拡管とストレングスウエルドでシールする構造

(4)ほかにも特殊な構造としてグルービングが3条あるもの等ありますが、その構造をヶkk亭する設計思想、考え方は?

お聞きしたいのは、シールウエルドやストレングスウエルド構造の場合の正しい製作手順を教えてください。

私は、シールウエルドが先で、その後に拡管すべきと思っています。理由としては後で溶接するとヒュームガス等の行き場がなくなり、ブローホール等として吹いてくる竹、シール溶接部の欠陥に繋がり易いため。これはストレングスウエルドでも同様と考えていましが、製作メーカーとしての正しい製作手順をお願いします。

シール溶接→拡管であっていますし、ご理解の通りです。逆に拡管後に溶接しようとしても、肉厚が薄くて溶接しにくくなります。

ストロング溶接はそもそも拡管の代わりという位置づけですので、できるだけ拡管しない方が健全です。