バッチ系化学プラントではバッチ式の竪型遠心分離機をとてもよく使います。

この設備は、プロセス的にも機械的にもノウハウの塊。

メカトロニクス系の設備で、機械だけでも計装だけでも電気だけでもプロセスだけでも完結はしません。

各分野がタッグを組んで運転や保全を行う設備です。

機械屋としても取り組みやすい分野ですので、専門知識として武器にしておくと、他の設備に対して展開しやすいです。

基本設備の習得がある程度終わったら、ぜひともチャレンジしたい設備です。

遠心分離機はいろいろな分野の集大成の機械です。

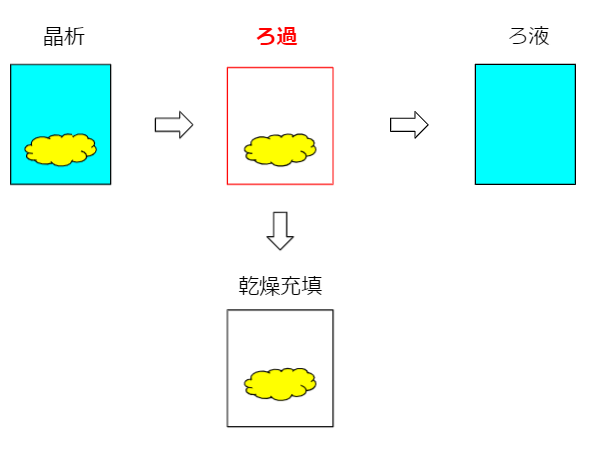

ろ過プロセス

バッチ系化学プラントではろ過のプロセスが意外と多いです。プラント内に大量の反応槽が「所狭し」と並んでいると思いきや、ある場所では壁に囲まれた専用の設備が座っています。工場萌えで有名な連続プラント系では見られない光景です。

この専用の部屋ではろ過乾燥などの特殊な工程を取り扱っています。ろ過のプロセスについて考えてみましょう。

ろ過は中学校の化学でも行いましたよね。ろ紙を使って砂糖水から砂糖と水を分離するなどの実験です。化学プラントのろ過も全く同じことをしています。

スラリーから粉体と液体を分離する。

これがろ過で行っていることです。なお、スラリーは粉体と液体を混じった状態のことです。

製品に粉体が多い理由

ろ過のプロセスがあるということは、その後の粉体の取り扱いがあるということです。バッチ系化学プラントでは粉体という形で製品を取り扱うことが多いです。

なぜ粉体の形が多いかというと…安定性の一言に尽きるでしょう。ここにはいろいろな意味の安定性が含まれます。

- 長期保管しても反応が進まない

- 最小の重量で運搬ができる

- 火災爆発が起きにくい

粉体で取り扱うと専用の設備が必要でコストが上がる方向ですが、それでも安定性には代えられません。

晶析ろ過乾燥は専用化

ろ過乾燥設備はバッチ系化学プラントで専用化されます。

一方で晶析の設備は専用化されていないことがありえます。複数ならんでいる反応器のどれを使っても晶析ができそうだからです。

でも晶析→ろ過乾燥のプロセスも専用化しておく方が、マルチ的な使用方法ができます。晶析からろ過設備までスラリーをフィードする部分が課題になるからです。配管長さや形状を固定化できずスラリーが詰まりやすいからですね。

トラブルの元なので晶析→ろ過乾燥は固定設備化したいです。

溶媒の切替

ろ過は最終製品に使うことが多いですが、それ以外にも使う用途はあります。それが溶媒の切替。

前半工程ではAという溶媒、後半工程ではBという溶媒を使う場合で、ケーキはそのまま溶媒だけを切り替えるというニーズはあります。ケーキと溶媒を分離する方法には例えば、蒸留や分液という単位操作で可能な場合もありますが、

ろ過を行うと省エネでありながら綺麗に分離できる可能性が高いです。溶媒はできるだけ使いまわしをしたいもの。スチームや排水・廃液などの変動費を抑えるためにもろ過は有効です。

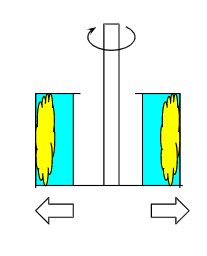

遠心分離機の特徴

遠心分離機はろ過に最適な設備です。特に竪型が重宝します。竪型の遠心分離機は簡単に言うと下のような構造をしています。

その特徴を紹介しましょう。

- 分離力が強い

- 洗浄しやすい

- 排出しやすい

- 構造が簡単

分離力が強い

遠心分離機は分離力が強いろ過機です。ろ過は粉体と液体を分離するために物理的な駆動力が必要です。主な駆動力として以下の3種類があります。

- 重力

- 気体圧力

- 遠心力

この中でも遠心力は回転数を変えるだけで簡単に上げることができて、重力や気体圧力よりも大きな力を得ることができます。

洗浄しやすい

竪型の遠心分離機は洗浄しやすい傾向があります。これは横型の遠心分離機と比べての話です。遠心分離機では洗浄液を入れて洗浄しますが、この洗浄液が分離後の粉体(ケーキ)と簡単に分離できるからこそ洗浄しやすい傾向があります。

逆に横型の遠心分離機の方が洗浄液とケーキの滞留時間が長くて洗浄しやすいという場合もあり、一概には言えませんが一般には洗浄しやすいと言えます。

排出しやすい

竪型の遠心分離機はケーキの排出がしやすいというメリットがあります。バッチ運転には最適です。

横型でもケーキの自動排出は可能ですが、ケーキが溜まる部分がどうしてもできるため若干のデメリットになります。自重でケーキを落下させて分離できる竪型の方がシンプルです。

構造が簡単

竪型の遠心分離機は構造が簡単です。

- モーターを上部に直結できる

- 漏れを最小化できる

モーターは液体に接触するのを避けるためにも、プロセス装置よりも上部に付ける方が好ましいです。

竪型でもモーターを下部に付けたり、横型でもモーターを上部に付けることも可能ですが、機構が複雑になります。ベルトやチェーンなどの故障の原因を1つ増やしますね。

竪型で上部にモーターを付けると直結できるので最もシンプルな形にできます。モーターを上部に配置することで軸封も上部に設置できる以上、プロセス液の漏れを最小化できますね。

運転者から見ると安心感が高いです。

遠心分離機の工程

バッチ式の遠心分離機は以下の工程を繰り返します。

- 給液

- 給液脱液

- 洗浄

- 洗浄脱液

- 掻取

遠心分離機は洗濯機と同じ発想で考えると良いでしょう。

| ケーキ | 衣服 |

| 給液 | 洗剤 |

| 洗浄 | すすぎ |

洗濯機は給液や掻取に相当する部分は人がある程度担わないといけませんが(衣服を入れる・取り出す)、その他の工程は遠心分離機とかなり似ています。

給液

給液はスラリーを遠心分離器に注入する工程です。実は給液工程の前に起動工程が先にあります。空の状態の設備を高速回転させます。

動バランスがちゃんと取れていないと、この段階でかなりの揺れが起きます。最初に体験すると結構怖いですよ。高速で回転している中にスラリーを注入するのが給液工程。

バスケット内に入ったスラリーのうち、ケーキだけがバスケットに捕集されて、液体である溶媒が外部に逃げていきます。

給液脱液

給液脱液は球液の一工程と考える人もいるでしょう。洗濯機でいう脱水そのもの。

スラリーはケーキと溶媒から成り立ちます。ケーキ中にある溶媒は極力排除したいと思うのが普通です。溶媒そのものが不純物になったり、溶媒があることでケーキの不純物を促進する可能性があります。ケーキから溶媒を取り除くには洗浄という工程が必要。

先に機械的な力で溶媒を取り除き、その後に洗浄液で洗浄します。溶媒が残っている段階で洗浄液を入れても十分に洗浄できない場合があるからですね。

給液と給液脱液を分けて考えるのは、回転数を変えた方が良い場合があるから。この辺はプロセスの物性に大きく影響されます。

- ケーキの圧縮度

- ケーキ内の不純物と溶媒との親和性

設備としてはマルチに対応できるように、給液と給液脱液で回転数を変えられるようにしています。

洗浄

洗浄工程は給液工程と機械的には同じ作業をしています。違いは注入される液体の種類。

- 給液工程はスラリー液

- 洗浄工程は洗浄液

洗浄液は一般に清浄な液体です。スラリーではありません。液体の種類・温度・回数などプロセス物性に依存します。洗浄をどういう方法でするかによって、製品の品質に大きく影響があると思うと慎重にしたいところです。

洗浄脱液

洗浄脱液は機械的には給液脱液と同じです。「すすぎ」そのもの。

プロセス的にはケーキと溶媒に対してケーキと洗浄液という組み合わせの違いがあります。洗浄時間・洗浄回転数などを変える必要があり、遠心分離機の振動など目に見える形で変化がでるでしょう。

掻取

掻取工程はバスケットに残ったスラリーを排出する工程です。これは設備的には自動化されています。

バスケットを低回転数で運転させ、掻取用の刃をケーキに食い込ませることで掻き取っていきます。遠心力でバスケットに張り付いていたケーキが、掻取刃で物理的に剥ぎ取られて自重で落下していきます。

設備的には故障が起こりやすい部分。ケーキに侵入させた刃が削れていくからです。圧縮されたケーキを回転させると非常に硬い状態になります。ここに金属の刃を侵入させても、金属の刃の方が負ける場合があります。

少なくとも徐々に削り取られるでしょう。掻取刃を動かすという工程も必要で、掻取刃まわりは遠心分離機でも故障が発生しやすい部分です。

遠心分離機の制御パラメータ

遠心分離機はバッチ系化学プラントの設備の中でも最も制御パラメータが多いです。変化させやすいです。パラメータの変化がプロセス的にどういう影響を及ぼすか考えていきましょう。

回転速度

遠心力を使う遠心分離機だからこそ、回転速度は最大の制御パラメータ。

- 回転速度が高いと分離力が上がる

- 回転速度が高いと異常振動が起きやすい

- 回転速度が高いとケーキの張り付きが偏る

回転速度はろ過の分離力に直結します。回転速度が高いほど分離力は上がります。遠心力が回転数の2乗に効きますからね。

とはいえ回転速度が高いと、機械として危険。回転数が高いほど動バランスが崩れやすく異常振動を起こしやすくなります。異常振動を頻発させると設備が壊れます。

回転速度が高いほど給液工程のケーキの張り付きは偏ります。スラリーがバスケットに注入されたときケーキと溶媒が分離されますが、この時ケーキはバスケット内に捕集されます。バスケットに張り付くケーキは均等に張り付けば張り付くほど好ましいです。

動バランス的にもケーキの洗浄性的にも。一般に洗浄性が悪くなる方向なので、できるだけ回転速度は高くしない方が良いでしょう。とはいえかなりプロセス物性に依存します。

フィード流量

フィードとは遠心分離機の中に液を入れることです。給液・洗浄どちらもフィードをしています。フィード流量も制御パラメータ。

- 速いほどケーキの張り付きが偏る

- 低いほどスラリーがバスケットに張り付かない

- 速いほどスラリーがオーバーフローする

- 低いほど時間が掛かる

フィード流量は速くても遅くても、ケーキの張り付きに影響を与えます。ここはある意味で匠の世界。プロセスごとに微調整をして最適値を見出さざるを得ません。一度最適値を見直しても、晶析条件などに変更があれば最適値がズレる可能性もあります。

フィード流量はろ過速度と関係があります。これは家庭のシンクやバスタブの排水網にモノが詰まったときを考えれば分かりやすいでしょう。通常の水を流していれば適切に排出できていても、排水網にモノが詰まると排水されませんよね。排水網の部分がろ過と同じ役目を果たします。排水網を通る部分がろ過速度。詰まっているほどろ過速度が遅くなります。ここで水の流量を減らさないと、シンクやバスタブ内は水がどんどん溜まっていきます。

これと全く同じことが遠心分離機でも起こりえます。そうなると本来分離したいケーキが、スラリーとして外部に排出されます。ケーキが製品というバッチ系化学プラントでは、製品を失うという結果になります。

これは嫌ですよね・・・。装置としてはオーバーフローを防止する機構がありますが、この装置を多用するほど装置を故障させる原因になります。かといってフィード流量を落とすと、単純に時間が伸びます。難しいところですね。

フィード位置

給液や洗浄はバスケット内のどの位置から行うかということが制御パラメータになります。バスケット内をできるだけ均一にフィードできることが理想。そのためにはフィード位置の微調整が必要になります。

時間

時間は遠心分離機の制御パラメータです。給液・給液脱液・洗浄・洗浄脱液・掻取のいずれにも関連します。

- 時間はプロセス異常判定に使う

- 時間が長いと無駄時間要素ができる

各工程に時間をタイマーとして設定可能です。タイマーは汎用性が高い制御要素ですね。給液だけを取ってみても・・・

- 給液工程を開始してからフィード開始までの時間

- フィード開始からフィード終了までの時間

- フィード終了から給液工程終了までの時間

という3段階に分かれ、それぞれの段階で各種制御弁や計装機器の判定とタイマーがリンクします。

・タイマーが短すぎると異常アラームが出て非定常の対応をしないといけません。

・タイマーが長すぎると本当はもっと早く次工程に進めたいのに無駄に待たないといけない。

立派な制御要素です。

掻取速度

掻取速度も制御要素です。とはいえこれは設備保護の観点が強いです。掻取速度が速い方が時間が短くなりますが、掻取刃を壊す可能性がある。これくらいの理解で良いでしょう。

ろ布

ろ過にはろ布がつきものです。家庭のシンクやバスタブの排水網もろ布と同じ発想。これを言い出したらフィルターやストレーナも同じですね。ここでは、遠心分離機としてのろ布について解説しましょう。

樹脂編み込みの布

遠心分離機のろ布と言えば樹脂製の編み込み布が基本です。ポリエステルなどが多いでしょうか。腐食性の有無で種類を分けることもありますが、あまり使い分けをしない方が良いでしょう。ろ布の在庫管理が面倒ですから。

- 人が簡単に取り付け・取り外しができるのがメリット。

- ろ布をバスケットに綺麗に貼り付けるのが意外と難しい。

- ろ布の重なり部から漏れる可能性がある

バスケットの機械的な穴

ろ布という物理的な布を使わずに、バスケットに機械的な穴を開ける方法もあります。非常に細かい穴を開けて、ケーキは通さないが溶媒は通す仕組みを作ります。

- 一度付けると取り付け・取り外しは簡単にはできない

- 使った後の洗浄が大変

樹脂の布を定期的に取り付け・取り外しするのが面倒だったり危なかったりすることを恐れたときに、この方法を採用します。細かな穴を開けた金属の中に、ケーキが詰まると洗浄は大変です。運転時の面倒さを解決したと思ったら、定期修繕時の手間が増えると。

砂系のろ過助剤

ろ過の性能を上げるためにろ過助剤を入れるケースがあります。最終製品のろ過なら異物になるためにろ過助剤は使いませんが、中間ろ過なら使います。砂系助剤を給液工程の前にフィードすることが多いでしょう。掻取工程でケーキと一緒に砂も取り除かれるので、定期的な補充が必要です。

ろ布と同じくどんな性状の砂にするかが最大のポイント。

掻取ブロー

ろ布の交換頻度を下げたり詰まりを抑制するためには、掻取をきれいに行うことが1つの解決法です。化学プラントでは圧縮窒素を使ったブローがその候補。基本的にはこの対策は有効ですが、過信は禁物。

- ブローに多くの窒素を使う

- ブローで飛散したケーキが、設備の故障原因になる

ブロー圧力や流量やブロー頻度が制御要素となりますが、高ければ高いほどいいというわけでもありません。最適調整はこんななことろにも。

参考

最後に

バッチ系化学プラントで使う竪型遠心分離機について解説しました。

晶析ろ過乾燥の関係・給液洗浄掻取の工程・回転速度フィード流量時間の関係・ろ布

いろいろな制御要素があり最適設計が難しいですが、やりがいは非常にあります。

遠心分離機は化学プラントの数少ないメカトロニクスです。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント