バッチ系化学プラントの粉体貯留ホッパーについて紹介します。バッチ系化学プラントではパウダー状の粉体を多く扱うため、粉体貯留ホッパーの需要は高いです。粉体原料が年々増えているからです。液体系のタンクに比べて粉体ホッパーは、その形状設計の自由度がとても高いです。

自由度が高すぎるので設計に困ってしまい、これで良いのか?と疑問に思う人も居るでしょう。この疑問はとても健全なものです。疑問に持たずにこれが唯一の正解だと信じ切ってしまう方が怖いです。

そんな粉体貯留ホッパーの概略設計点をまとめてみました。

この記事は、ホッパー設計シリーズの一部です。

粉体ホッパーで変わる化学プラントの運転:効率化と安全性向上の実践例

粉体ホッパーの閉塞対策で効果のあるものないもの

粉体貯留ホッパーのかんたんな設計方法

粉体ホッパーで粉塵爆発を防ぐ設計ポイント:投入時の密閉化から排出時の窒素ブローまで

粉体貯留ホッパーの役割

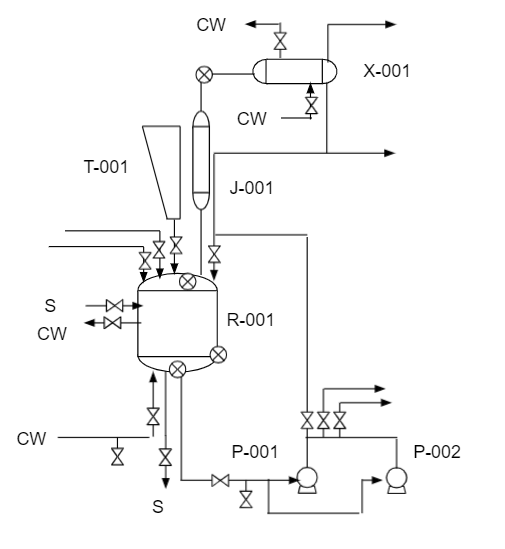

まずは粉体貯留ホッパーの役割を解説します。標準的なフローを見てみましょう。

粉体貯留ホッパーは反応槽の上部に付いています。貯留ホッパー内に溜まった粉体は、反応槽に向かって自重落下をして投入されます。フレコンやドラムに入った粉体を貯留ホッパーに移し替えて、ホッパーから反応槽へはロータリーバルブなどを使います。

ホッパー内に投入するためには人手が必要です。バッチ系化学プラントでも3K作業のトップクラスに位置します。吸湿して固まってしまう粉体が多いからです。本当に大変。毎日仕込作業をするだけで疲れ切ってしまいます。

実は最近、自動投入装置なる物が発明されていますが、それでも粉体貯留ホッパーの需要は残っています。

粉体貯留ホッパーが粉体の移送という意味でバッファの役目を持っているからですね。ホッパーとして仮貯留しておくのがいいのか、さっさと反応槽内でスラリー化してしまうのが良いのかは悩みどころ。

ホッパーの材質

材質はSUS304が基本です。SUS316Lが必要となる微妙な耐食性を持っている粉体であれば、そもそもステンレスを選ばない方が良いです。

とはいえ樹脂ライニングにすると静電気が溜まり粉じん爆発の危険性が出ますので、これも悩みどころ。粉体の固着などを防ぐ目的で、バフ研磨などの研磨をすることが多いです。

研磨の方法も最近ではいくつか開発されていますので、いろいろ試せる分野ですね。

設計圧力

設計圧力は大気圧が基本。減圧系でも加圧系でも扱わない、単なる貯留だからです。

反応槽から上がってくる溶媒を遮断する目的で窒素を封入することが多いですが、適切に廃棄できていれば加圧系になることはありません。加圧系にするためにホッパーを鏡形状にしていたらコストがどんどん上がっていきます。

設計温度

設計温度は常温が基本。常温下で投入した粉体を温めたり冷ましたりといった操作を、ホッパー内で行うことはないでしょう。液体が無い状態で粉体を均一に温度調整ができるわけありませんので。

ホッパーのノズル

ノズル周りでは特に入口出口関係が大事です。偏芯同芯という関係性が生まれる、貯留ホッパーの設計上の最重要点です。

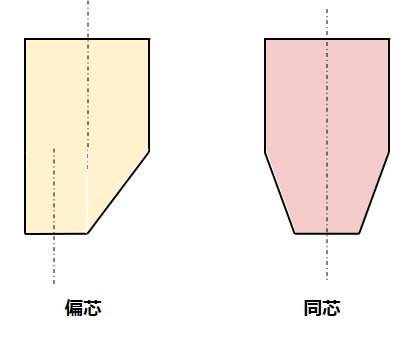

偏芯同芯

偏芯同芯とは以下のような形を指します。

ホッパーの上から原料を投入して下に送り出すという構造。ホッパーの上側の方が径が大きくて、下に行くにしたがって径が小さくなります。下のノズル位置をどこに持っていくかで、偏芯と同芯に分かれます。

- 偏芯だと頂角を鋭く取れるが、高さが必要

- 同芯だとつまりの原因になる

どちらかというと偏芯が多いでしょう。

フランジ規格

JIS10kにしておけば無難ですが、指定はないはずです。というのも大気圧下での運転が基本だからです。ホッパー本体フランジや大口径フランジはJIS5kだけでなく2kやもっと軽い板フランジなどを積極的に採用しましょう。

監視窓

粉体貯留ホッパーには監視窓を付けます。仕込中にホッパー内の状況を監視するためだけに、フレコンを上げ下ろしするのは酷です。仕込み作業をしながらでも監視できるようにするために監視窓を付けましょう。ガラスを付けることになりますが、これがまた厄介で・・・。

ガラスは強化ガラス

危険物機器や圧力容器用のガラスには強化ガラスが要件として求められます。JISで定められた一定の材質が求められます。

これだけですでに調達先が限定されるので、購入時には注意が必要です。割れたら単純に適当なサイズのガラスを買いなおせばいい、というわけではありません。

ガラスは照明用と観察用の2種類必要

容器内の観察用にガラスを設置する場合は、2つ必要です。照明用と観察用です。照明用のガラスが無いと、悲惨です。

懐中電灯を使って観察しないといけないからです。懐中電灯は灯りが小さく、見える範囲が非常に限定的です。そうすると容器内の全容を把握するのが難しくなります。

照明用と観察用のノズルを付けるときには、2つ付けないといけません。ノズルの数が増えると、粉体投入口が小さくなり困ります。

窒素やエアーブローは汚れが取りにくい

ガラスに粉が付いて、中身を確認できないのであれば、真っ先に思いつく方法は「粉が付かないようにする」です。

そのためには、ガラスの容器側に窒素やエアーでブローをできるノズルを付けるでしょう。化学プラントではエアーよりは窒素を使う方が無難です。ガラスの真下に窒素ブローを付けるとしましょう。

ところが、ガラスの真下まで導入する配管が、視認性を悪化させる要因になります。また、粉が付かないように窒素でシールしようとしても、確実にシャットできるわけではありません。粉が窒素と同伴するからです。

窒素やエアーを常時使用するのはランニングコスト的にも問題があり、多用はしたくないですね。

ガラスを取り外すと本末転倒

粉が付いたらガラスを拭けばいい、と思うかもしれません。これも問題です。化学プラントの粉体設備は基本的に危険なものです。この危険な物を貯留しているホッパーのガラスを取り外すと、粉が外部に露出します。作業員の衛生面でリスクが増える行為です。

ガラスを取り外したり取り付けたりする作業も、楽ではありません。気が付いたら、ガラス自体が取り外されて粉が飛散しっぱなしの工場となるでしょう。衛生面で危ないですよ。

ホッパーの計器

粉体貯留ホッパーの計器を紹介します。

重量計

粉体貯留ホッパーには重量計を付けることが多いです。最も確実な方法。液体でも粉体でも最も信頼背が高い。ロードセルと呼ばれますね。重量は嘘を付きません。

設置のための設計段階で考えることはありますが、そこさえクリアできていれば運転面では困ることは少ないでしょう。

粉面計

粉面計はレーザー等を使って、粉の反射を確認する方法です。これは信頼性が若干落ちます。というのも、粉は容器内で舞ってしまうからです。検出器に粉が積もることもあります。実際の粉面より上部で舞っている粉を反射して検出する恐れもあります。

それらの可能性よりも、「粉の密度が一定でない」という問題の方が大きいです。粉の中に空気が混じるため、実際のにどれだけの量が入っているかがわかりにくいのです。

液体ではこの問題はありません。ただし、液体では温度によって密度が変わるという問題があります。

いずれにしろ、外観で見える紛面を調べても必要な精度はでません。そういう特徴があることを理解したうえで、設置しなければいけません。

流量計

粉体の流量計というのは存在します。とはいえ、ほとんど信頼できません。レーザーや音波等を当てて反射を調べる方法です。粉体貯留ホッパー前後の配管内に流量計を付けますが、配管内に均一に粉が流れることはありません。その一点を測定して流量を測定してもほとんど意味がありません。

電流計

撹拌機が付いた貯留容器であれば、電流値を測定するという方法もあります。これはそこそこ信頼できます。ロードセルと同じで、実重量を相手にできるからです。

でも撹拌機があるということは、異物が発生したり撹拌機が壊れたりするリスクもあるので、良いことばかりというわけではありません。粉体は液体や気体よりも、いろいろ複雑な状況があります。粉体の性質は液体や気体以上に千差万別だから、対応も千差万別です。

参考

最後に

バッチ系化学プラントで使う粉体貯留ホッパーについて解説しました。

バッファとしての機能があり、材質はSUS304、大気圧・常温下での使用が多いです。

偏芯ホッパーの方が無難で、ロードセルを付けるだけでほぼ安心です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント