DB(Dia inch)は、化学プラントの機械エンジニアなら一度は聞いたことがあるでしょう。

定義は簡単ですが、DBの考え方やその応用をしっかり意識している人は多くはありません。

DBがなぜ大事なのか、そこから何が分かるのかという部分を、この記事では紹介します。

この辺りの考え方が分かると、プロジェクトだけでなくてオーナーエンジとして高い視座・広い視点で考えれるようになるでしょう。

この記事は、DBシリーズの一部です。

ダイヤインチ(DB)によるコスト見積もりの具体例|プラント設計の費用計算ポイント

DB(Dia inch)の定義

Dia inchとは、溶接線の長さのことです。1 inch = 25.4 mmの溶接を1 DB(ダイヤインチ)と定義しています。

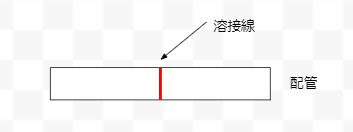

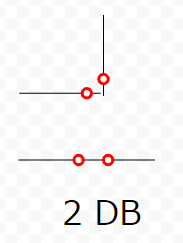

なぜDBという表現なのでしょうか?DはDiameter、Bはinchを示します。下の図のように配管の周囲をぐるっと一周溶接するシーンをイメージしています。このイメージは配管を横から見ています。

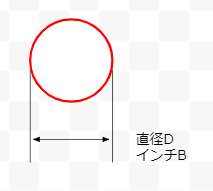

これを断面図で見ると下の図のようになります。

この「ぐるっと一周の溶接」を一つの単位とする発想です。inchの単位は日本ではB呼称と言われます。連続プラントではB呼称が多いです。A呼称は25A、40A、50Aなどの表現です。バッチプラントではA呼称が多いです。ダイヤインチというのはDとBを組み合わせた表現ですね。インチダイヤならBDでしょう。このブログではダイヤインチで統一します。

DB(ダイヤインチ)の具体例

DBの例をいくつか紹介しましょう。

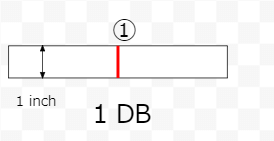

直管

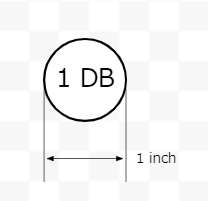

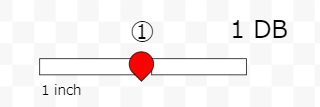

1inch配管の溶接が1DBですね。下のイメージです。

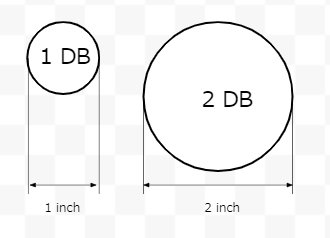

2inch配管なら2DBです。直径が2倍になると、溶接線も2倍になります。数字で見るより、図で見る方が分かりやすいでしょう。2倍って結構長いですよね。

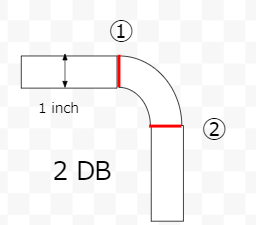

エルボ

直管を繋ぐ場合の溶接は1か所で考えます。この図のとおりですね。

「1つ目の直管に別の直管を足す」という考え方です。エルボなどのフィッティングを取り付ける場合はどうでしょうか?エルボの両端には必ず何かしらの部材がつながります。両端なので2か所接続します。

エルボの片側端面を直管に1か所繋ぎ、他方の端面は直管などと繋ぎます。エルボとしてはこの片側端面のみをカウントし、他方の端面は別にカウントします。

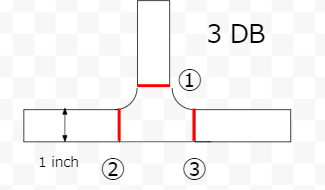

チーズ

チーズもエルボと同じ発想です。1inchなら3DBとなります。

フランジ

フランジの溶接はどう考えましょうか?会社によって考え方が違うかもしれません。少なくとも、私の所属する会社の私の所属する組織(面倒な表現・・・)では下の図のように考えます。

フランジの内面側と外面側の2か所に片側すみ肉溶接をします。この分をカウントしましょうという発想です。別の会社でフランジを1.5DBで考える会社があることを知りました。フランジ内面側の方が開先を取っていないために、溶接回数は実際は少ないです。これは溶接線の長さだけでなくて、面積(もしくは体積)の考え方です。

レデューサ

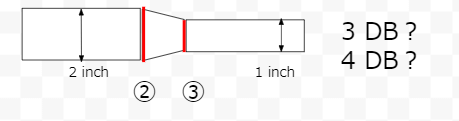

レデューサも考え方が悩みます。レデューサの前後で口径が変わり、溶接線長さが変わるからです。下の例を見てみましょう。

真面目にカウントすれば、3DBです。真面目な会社ならレデューサの口径をちゃんと拾い上げるでしょう。私の所属する会社…略では、大きい側の口径をベースに考えます。2inch/1inchのレデューサを、2inchのエルボと同じだと考えて、2×2=4DBとしてカウントする方法です。ここも会社によってカウント方法が変わると思います。

板厚でDBは変わる

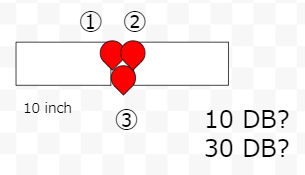

バッチプラントでは起こりませんが、連続プラントでは起こりうる問題です。直管でも口径が変わると板厚が変わる。板厚が変わると溶接回数も変わります。1 inchで1 DBのケースで、溶接を1回だけで完結する場合を例にします。

これが10 inchくらいになって、溶接が1回では終わらず3回実施する場合はどうでしょうか?

10 inchで溶接回数が1回なら10 DBですが、溶接回数が3倍になるため30 DBという考え方もあるでしょう。板厚が大きいほどこの問題が起きます。私の所属する会社…略ではこの問題が起きていないので、どういう対応を各社がしているかは、分かりません。

注意

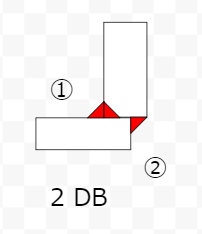

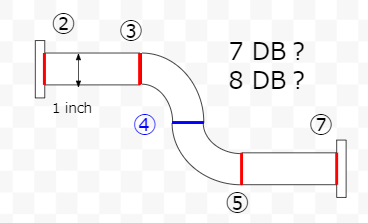

このDBの考え方をする場合、ダブルカウントの問題に注意しないといけません。下の例を考えましょう。

溶接の数を部位を真面目にカウントすれば、7DBになります。これを部材の数からDBのカウントをすると、8DBとなります。エルボ2個とフランジ2個なので、2×2+2×2=8ですよね。

これは、エルボとエルボの間に直管が入っていないことが原因です。この辺はどこまで真面目に考えるかは、会社によって考え方が異なると思います。

私の所属する会社…略では、ダブルカウントさせます。

- 緻密に溶接個所をカウントするだけの積算時間が取れない

- エルボ-エルボなどの組み合わせは極めて少ない(普通は直管を入れる)

こういう考え方です。

設備投資とDB(ダイヤインチ)

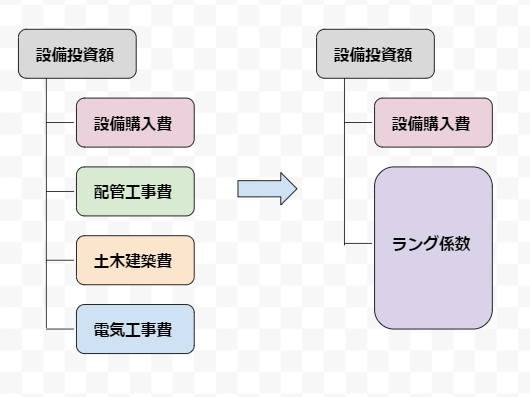

設備投資の見積は、その規模・精度・時期に応じて手法を変えます。投資決心をするまでには、色々判断を何回にも渡って行います。投資のための検討初期の段階は、見積精度は低いがスピードを求められます。

こういう時にはラング係数を使います。いろいろな工事費をざっくり「係数」で見る方法ですね。

ラング係数については以下の記事をご覧ください。

いざ検討ステージが進んで、詳細に検討するようになった時に、見積精度を上げなければいけません。係数法では限界があります。そこでDBの出番です。

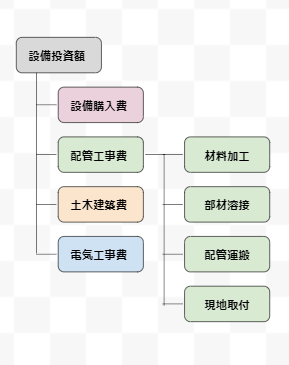

配管工事の内訳

配管工事はどういう工程から成り立っているでしょうか?

- 材料加工

- 部材溶接

- 配管運搬

- 現地取付

この辺りが一般的に「配管工事」という定義になると思います。会社によっては、以下の項目も「配管工事」に含める場合もあります。

- スプール図の作成

- 気密試験

現地取付を外出しするケースもあります。配管工事に含める見積項目は、一様に定義されている訳ではありません。この辺は化学プラントの工事見積業界の闇です。統一ルールが無いという…。

配管工事と溶接の位置づけ

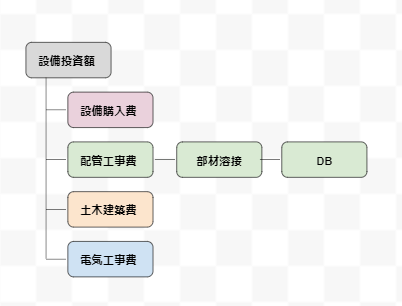

配管工事は、上の項目で記載した通り、色々な作業の重ね合わせです。では「配管工事」を積算をする時に何を指標にすればいいでしょうか?配管工事の場合は溶接作業を代表値にします。

配管工事 = 溶接作業×Z

「色々あるから複雑な計算をしなければいけない」というのでは仕事になりません。

配管工事 = 材料加工×A + 部材溶接×B + 配管運搬×C + 現地取付×D

こういう計算をしません。図で書くと以下のイメージです。

分かりやすい・コアとなる指標で代表すべきというのが、積算の基本です。上の例でいうと、A,B,C,Dの係数はまとめてZという係数に盛り込みましょうという考えです。

DBは溶接作業の代表値

溶接作業はDBを使って表現します。DBが溶接線長さであり、溶接作業が溶接の長さに依存するため、DBが分かれば溶接作業量が分かる、という構図になります。この辺の前提は、正しく解釈していないと罠にはまります。

溶接作業を配管作業の代表としているのは、単に簡便さを求めているだけです。例えば材質によって溶接作業の難易度は変わりますし、配管形状によっても変わります。もっとクリティカルな要素は「口径」でしょう。DBなら同じ長さでも25Aと50Aは1:2の関係で計算されてしまいます。実際の作業は本当に1:2の関係でしょうか?実際に作業をしている人はそうは感じないでしょう。

DBは、積算を簡単にするために使うツール、ととらえることが大事です。

DB(ダイヤインチ)から分かるバッチ化学プラントの工事

DBが化学プラントでなぜこんなに重要な位置づけにあるのでしょうか。DBから色々な情報が推測できる、主要指標として扱えるからですね。具体的に見ていきましょう。

工事金額

DBの目的は配管工事費の推算にあります。

配管工事費 = DB × 単価

この関係式が化学プラントの工事の基本になります。というのも、化学プラントの建設工事の大半は配管工事だからです。

プラントの架構をゼロから建設する場合は、土木建築費用もそれなりに掛かりますが、この場合でも配管工事量は非常に多いです。ラング係数の中でも配管工事の係数部分が多いです。

例えば、化学プラントでラング係数4の工事があって、少なくとも1~2は配管工事です。工事全体費用の25%(1/4)~50%(2/4)が配管工事という意味です。プラントの増改築がない場合でも、設備の増設・配管の延長工事の機会は多いです。配管工事に次ぐ工事費用である建設工事費が少ない分だけ、配管工事が工事全体に占める割合が高くなります。

化学プラントのメイン部分である配管工事。この金額が分かるということは、工事金額の推定・見積の精度を上げることに繋がります。その設備投資をするかどうかの経営判断に、DBが直接的に影響を与えます。そう考えると、DBの設定ってかなり重要なのですが、統一ルールがないというのが化学プラントの恐ろしい所でしょう。

デジタル・定量的とは程遠い世界です。

工事単価

DBが分かると、工事会社の工事単価が分かります。

配管工事費 = DB × 単価

この関係式の「単価」の部分です。工事会社に工事の見積をする場合、工事金額とともにDBの値も提示されることが普通です。私の所属する会社…略の場合は、社内で配管設計をある程度まで行えるため、DBを自社で高精度で把握することができます。

この場合は、工事会社は発注者が提示するDB値に従った見積をします。逆に、発注者がDBを提示できない場合は工事会社がDBを推算します。いずれの場合も、DBが見積に大きな影響が出ます。工事金額とDBが見積徴収先から提示されますので、その見積徴収先が考える「工事単価」を把握することが可能です。

工事会社から単価が分かると、工事会社が提供する「労務単価」が分かります。日本平均の労務単価に対して、工事会社が提供する労務単価を比較することで、優秀な作業員をどれだけ確保できるかという動員力を推測することが可能。

労務単価が高いから採用しない。こういう考え方の会社も存在しますが、これはジリ貧になるだけ。

質の悪い作業者を取りまとめるために工事会社の監督が苦労しつつ、そのしわ寄せが発注者にも伝搬する。こういう結果になるだけです。私も苦労した側です。

工事会社が提示する労務単価が上がってくると、動員力や業界の労務単価に何か変化があっただろう、という推測ができます。

とかく行き当たりばったりになりやすい工事の発注作業において、中長期的な経営判断に活かすためのデータとして労務単価が使えます。DBはその労務単価に直接の影響を与えます。

工事期間

DBとは溶接線の長さを指します。これは配管工事の物量を代表するものです。工数という考え方がありますが、DBは工数と直結します。配管m数から工数を類推することも可能ですが、DBからも工数を類推することが可能です。

どちらかというとDBの方が配管m数よりも高精度に工数を算出できます。1DBをどれだけの工数で実施できるか。これは配管工事の実施速度を示します。

工数を日ベースで考えて、1工数 = 〇 DBとして把握することが多いでしょうか。これは1日にどれだけのDBの溶接ができるか、という指標になります。これは、溶接作業者の技能そのもの。

その配管工事会社が持つ実力そのものと言っていいです。配管工事のうちボトルネックとなるのが溶接作業なので、溶接作業の速度が分かれば、配管工事の速度が分かります。配管工事量が分かっていれば、工事に掛かる日数を推定することができます。

溶接作業者を増やせば工事日数は短くなるのですが、これはまた別のテーマとなりますので、今回は省略します。同じ工事会社に毎年依頼していれば、DB当たりの工数はだいたい固定されますので、DBだけから工事期間を類推することが可能ということが実務上は重要です。

DB(ダイヤインチ)では考慮されない配管工事側面

DBは溶接に着目した考えですが、溶接だけで配管工事が構成されているわけではありませんよね。その辺りの要素を見てみましょう。

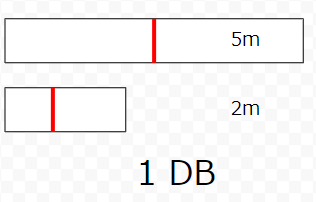

長さ

DBでは配管長さは評価されていません。溶接の長さだけが評価されています。下の2つの配管は、どちらも1DBです。

口径は1inchです。上は5mのパイプに1個の溶接があり、下は2mのパイプに1個の溶接があります。溶接の数だけを考えるとどちらも1DB。配管の長さだけが違います。これによって以下の要素が変わります。

- 配管の数量が違うので、資材費は変わります。

- 重量も違うので、運搬や取付などの作業性も違うはずです。

しかしDB上はどちらも同じ1DB。費用は同じです。実際に作業する人から見ると、不公平感が出てしまう部分です。他に有力な配管見積方法が存在しないので仕方がありませんが、考慮されないものは考慮されません。そこは認識しておきましょう。

形状

配管の形状も、配管の長さと同じで考慮されていません。

口径は1inchです。これら2つの配管はどちらも溶接線が2本あります。どちらも2DB。どちらの配管の方が、施工は楽でしょうか?

普通は下の直管の方が楽です。作業場で溶接するときに、差が出ます。配管を全周溶接するときに、エルボ一つあるだけで作業性が急に悪くなります。

現場に取りつける時にも、エルボがあるために「知恵の輪」に近い苦労が発生します。おもちゃの知恵の輪なら楽ですが、重たい配管を現場で振り回して取り付けるのって、想像しただけでも大変ですよ。例外として、直管が長すぎると運搬時に大変になることがあります。

トラックに乗らないなどの問題ですね。

材質

DB上は材質も考慮されていません。材質に対する考慮は「工数」に対して係数で乗せるでしょう。

- SGP配管の1DB

- SUS配管の1DB

この2つの「1DB」が同じ工数であるはずがありません。

SGPの1DBは〇工数、SUSの1DBは△工数

というように、DBに対する工数を設定することが普通です。

DB(ダイヤインチ)に影響を与える作業環境

工事の見積・契約をするときに「単価」という考えが重要です。膨大な物量の工事に対して、1つ1つの作業を積み重ねて見積をするのは非現実的です。何かを単位として、単位当たりの工数を決めて掛け算をします。

工数 = 工数単価 × 数量

これはあらゆる工事の工数で基本的な発想です。とても大事です。配管工事に対して当てはめてみると

配管工数 = 配管工数単価 × DB

となります。ここでDB(ダイヤインチ)が出てきますね。重要ですね。配管工事単価は大きく2つの要因で決まります。

配管工事単価 ∝ 作業員の能力、作業環境

もう少し数学的な表現を使えば

配管工事単価 = 配管工事単価(作業員の能力、作業環境)

となるでしょうか。作業員の能力と作業環境に依存する、ということが言いたいだけです。作業員の能力は、工事会社の動員力やネットワークに依存する部分が多いので、議論がしにくい範囲です。

配管の工数単価は作業環境の影響を受けます。作業環境として、作業場と現場の2つに分けて考えます。

作業場溶接

作業場での溶接は、テレビなどでよく見かける工場(こうば)での溶接をイメージしてもらえれば良いでしょう。「作業場」とか「溶接」というワードで検索すれば色々出てきます。

作業場での溶接作業はかんたんな作業というランク分けをします。溶接作業は作業姿勢によって大きく以下の4つに分けます。

- 下向き

- 横向き

- 上向き

- 全周

言葉通りですが、上のいらすとは下向きです。下向きが最も楽で、横向きはそこそこ、上向きは難しい。こういうクラス分けをします。全周は下・横・上の複合形です。作業場では基本的にほぼすべてを「下向き」で溶接できます。

最も簡単なクラスの「下向き」でほぼすべてをまかなえるから、作業場での溶接はかんたんな作業とクラス分けされます

現場溶接

作業場溶接がかんたんな作業に対して、現場溶接は基本的に難しい作業です。

狭い場所

化学プラントが特に該当しやすい要素です。多数の配管が張り巡らされていて、現場で溶接するにはアクロバティックな姿勢を取らざるを得ない場合もあります。

下向き溶接以外の姿勢は、基本的に無理をしています。こういう姿勢で溶接をすると、溶接欠陥が発生する可能性が高くなります。

化学プラントは一般的に狭いので、工場単位で契約条件に含めてしまっているでしょう。あそこの会社は作業場所が狭いから、作業環境の狭さの要素は高めに見積もろう。こういう思考をして工数単価に反映させます。

高い場所

高い場所も狭い場所と同じように、作業環境がよくありません。

- 足場が必要であり、昇降や資器材の運搬が難しい

- 雨風の影響、特に風の影響を受ける

- 狭い場所と同じく、無理な作業姿勢を取る場合がある

化学プラントでは現地溶接はあまり多くはありません。というのもその現場溶接をする周囲に、危険物が通っている可能性があるからです。

ガスケットから危険物がちょっとでも漏れていて、そこで溶接火花が接触すると、あっという間に火が出ます。配管内に多量の危険物が通っていれば、火はたちまち広範囲に伝搬します。

参考

DB(ダイヤインチ)の考え方はプラント配管設計者にとってとても大事です。

以下のような本を使って体系的に理解するのも良いでしょう。。

関連記事

DBについてさらに知りたい方は、以下の記事をご覧ください。

最後に

バッチ化学プラントで使うDB(ダイアインチ)の考え方を解説しました。

DBの定義、設備投資との関係、工事の代表値としてのDBの考え方を紹介しました。

過信せずに、注意点や考慮すべき点もちゃんとおさえておきましょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

コメント

初心者でも分かりやすい内容でした。

特にDBを考えるうえでの背景まで説明されていてとても参考になりました。

ありがとうございます!