化学プラントにおいて、タップ穴(tapping bolt)でのボルト固定は一見合理的に思えますが、実際には多くのリスクを孕んでいます。特に危険物を扱う設備や、腐食や漏洩を防ぐべき環境下では、そのリスクは致命的になることもあります。

本記事では、タップ穴固定が化学プラントに向かない理由と、その代替案を詳しく解説します。

機械エンジニアとして仕事をしていると、はじめはタップの存在を知らなくてもどこかで知ることになるでしょう。ここで、メリット側に飛びついてしまったら、後々苦労することになります。導入する時は画期的な案のように思えますが、長期的に使う人の目線に立つと話は変わってきます。

どんなデメリットがあるかちゃんと理解して、採用するならそのリスクをちゃんと許容するコミュニケーションを取りましょう。

タンク底は液が全部漏れる

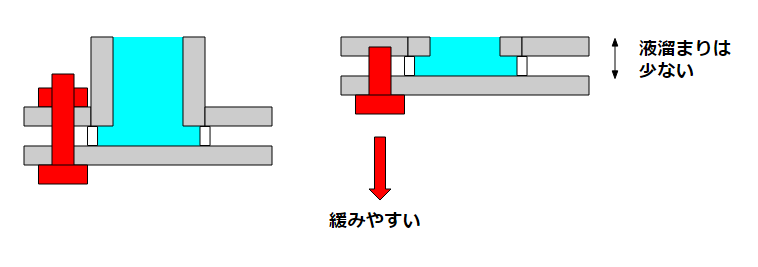

タンク底ノズルは通常はフランジでボルトナットによる固定をします。

この場合、ノズル管台分だけ液が溜まることになり、運転する側はかなり気にします。

管台分を短くしようとしたら、タップ穴を開けてナットを使わないで固定する方法が考えられます。

この方法は、液溜まりを少なくする意味で確かに効果的。

ただし、この方法だと振動による緩みが起きます。

この位置で、ゆるみが起きてしまうと、タンク内の液が漏れてしまいます。

残念ですが止める術がなくなります。

静電気という防ぎにくい要因で燃えてしまったり、発生したガスを吸っただけで健康に即悪影響を及ぼしたり、いろいろな化学物質を扱うタンクでは危険な考えになります。

全量漏れてしまっても問題ない薬液や、漏れても量的に許容できる装置であれば、採用しても良いかもしれませんが、リスクコミュニケーションが欠かせません。

天板は腐食する

タンク底の場合は非常にリスクが高いけど、天板側はリスクはやや低めです。

仮に緩んでも、危険物が全量漏れるリスクがかなり低いからです。

危険なガスが発生する工程であれば、依然としてリスクは残ります。

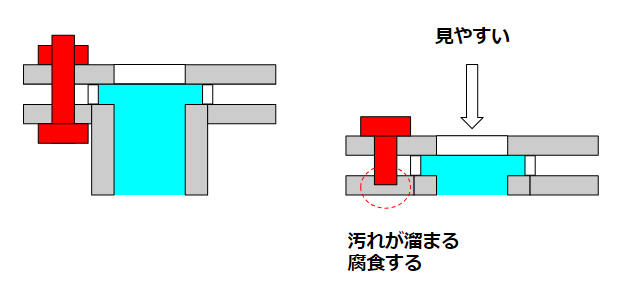

例えば、以下のようにタンク内を覗く窓や液面計のノズルに、タップ穴を使うことが考えられます。

ノズルの管台の長さ分だけ、タンク内の視認範囲は狭くなります。

短ければ短いほど、運転条件の観察がしやすくなり異常の検知もしやすくなります。

タップを開けると、異物が溜まり続けます。

これは腐食を誘発させます

覗き窓に使うガラスやガスケットを取り外すことはほぼなく、ガスが出るような場所でもなければ、タップ穴は機能するでしょう。

しかし、タンクや反応槽はバッチ運転の場合、単一の使い方をするわけではなく、検討当時はタップ穴でも問題ない使い方をしていても、別の製品が入ってくる場合があります。

ここで、こういう細かい部品のチェックはほぼできません。

気が付いたときには問題になっていた。。。ということは恐ろしいですね。

修理がほぼできない

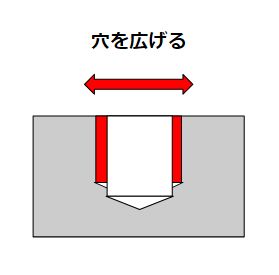

タップ穴の場合で、腐食や欠けなどの原因による劣化が考えられます。

この場合にできる補修は、もう少し大きいタップ穴を付けることしかないでしょう。

特に化学工場では、いろいろな危険性が考えられます。

- 装置が大きくて移動させることができない

- 火を使うことが許されず加工が難しい

- 付着した危険物に熱が加わって、燃えたりガスが出たりする

- ボルトサイズや穴あけサイズの限界が近い

応急補修的にPTFE系のシール材で補修したとしても、時間の問題です。

最悪は装置そのものを更新するという、莫大な投資が必要になります。

たった1つの部材でも、長期的には影響が出てしまう可能性がありますね。

固定としては貧弱

タップ穴による固定は、ざっくり信頼感に欠けます。

どこまで締まっているか目で見ることができません。

締まったように見えて、ねじの間にある異物に引っかかって締まらないだけということも。

運転している時も、緩んでいるかどうかの判断がしにくいです。

特に振動が大きい機器では、タップ穴はとにかく避けた方が無難です。

参考

関連記事

最後に

タップ穴によるボルト固定を避けた方が良い理由を解説しました。

- タップ穴固定は、化学プラントにおいて液漏れ・腐食・修理不能・固定不良という致命的なリスクを伴う。

- 一時的には便利に思えても、長期的には重大な事故や高額な設備更新につながる可能性がある。

- 特に危険物や可燃物を扱う設備では、従来通りフランジとナットによる信頼性の高い固定方式を優先すべき。

化学プラント設計や保全に携わる方は、こうしたリスクを十分に理解し、安全性を最優先にした判断が求められます。

化学機械などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント