化学プラントにおけるタンク底の分液は、製品の品質保持や運転効率向上に欠かせない重要な作業です。タンク内の異なる液層を正確に分離するためには、専用の弁や計器を適切に設計・配置することが求められます。

本記事では、タンク底分液の基本的な仕組みと、弁や計器の役割、設計上のポイントをわかりやすく解説します。

ここは配管設計でとても大事な部分で、設備の設置高さやプラント高さにまで影響を与える超重要な要素です。どういう部品が必要かを理解して、後々に影響が出ないようにしましょう。

一度設置した後で改造しようとしたら、とても大変です。何回も苦しみました。

この記事は、分液シリーズの一部です。

分液の基礎|水と油が分かれる理由と正しいイメージ

化学プラントの2回分液装置構成とは?手動と自動の違いを徹底解説

手動分液装置の配管高さ制約とは?設計段階で知っておくべき重要ポイント

分液がバッチ運転で特に必要な理由|水層と油層

連続分液装置の配管設計で気を付けたいこと

手動分液を実現するための化学プラント設備構成

グリストラップ・油分離槽の設計ポイント|分離効率と運用性を両立する方法

化学プラントで使われるオーバーフローの3つの基本型をわかりやすく解説

ミキサーセトラーの構造|連続液体抽出

分液ラインで導電率計を正しく測定させる方法|満液条件・配管形状・流速の最適化ポイント

通常の使い方

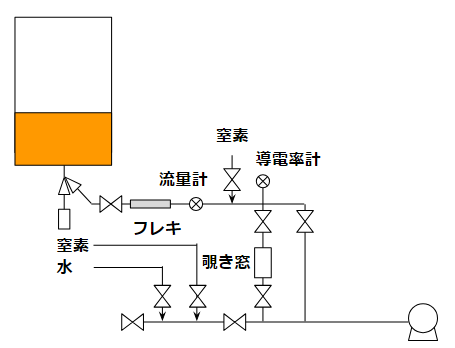

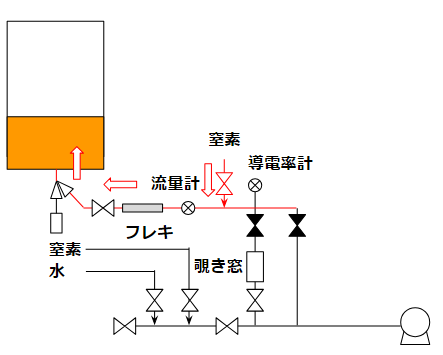

分液配管で典型的な部品類の構成を示します。

タンクの底からポンプにつなげるだけと思っていたら、大間違い。

いろいろな部品が合わさっています。

まずは通常の使い方から見ていきましょう。

使い方は凄くシンプルに、タンクとポンプを繋ぎます。

使わないバルブは閉めておきます。

覗き窓を通すことで油層と水層を目で確認することができ、ポンプを止めて送り先を切り替えます。

アナログな仕組みです。

目で確認するのが基本ですが、最近では目よりも高精度なカメラ(特定の領域だけを確認できる)があって、採用が進んでいます。

自動化もできるので都合がいいですね。

分液の間違いが起きないようにするために、導電率計や密度計をつけてフォローすることも多いです。

場合によっては、流量計を付けることもあるでしょう。分液を失敗しないように流量を調整したり、流量の積算値で界面の目安を付けたりといった具合です。

計器があればそれだけ自動化ができて、人間のミスを防げると思います。

失敗したときのフォローが難しい箇所ほど、手厚くしましょう。

覗き窓のバイパス側は普通は使いません。

交換

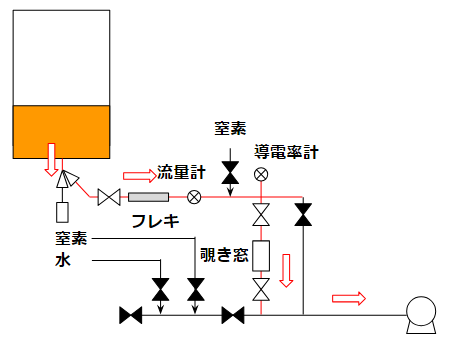

部品の交換をするための対策を考えましょう。

シンプルに手動弁を1つ付けます。

タンク底に手動もしくは自動の弁が付けますが、このバルブから漏れがあるかもしれません。

運転が終わった後に気を許していたら、実は配管ライン中に液が溜まっていたなんてことも。

この状態で例えば、フレキや流量計・導電率計を取り替えようと外した瞬間に、液が飛散してしまうかもしれません。

手堅くいくためには、バルブを1つ追加します。

たった1つの対策ですが安心感が違いますね。

ポンプ洗浄をする場合には、最下部のラインのバルブだけを開けます。

接続される他のバルブは閉めておきましょう。

ポンプの液を抜くときには、ポンプ出口などエアー抜き弁を付けておくと、液が抜けやすくなります。

この例のように洗浄用の窒素や水のラインの外側に抜き弁を付けることもあれば、ポンプの直近に付ける場合もあります。

プラントごとの思想によって分かれる部分ですね。こだわりましょう。

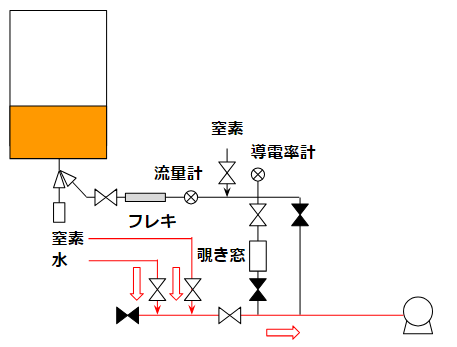

ライン洗浄

目的の液を送り終わった後に、ライン洗浄をします。

大きく2パターンあります。

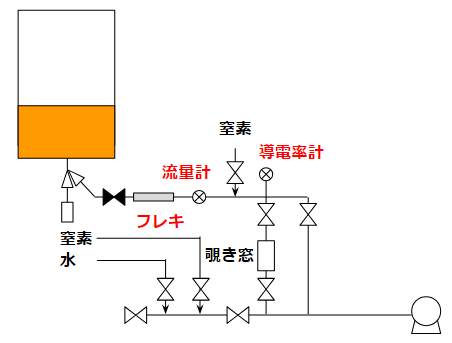

タンク側に戻す洗浄

タンク側に戻す洗浄は、窒素で液体を押し上げる操作です。

覗き窓上部のバルブは閉めます。覗き窓に圧力をかけて、窓が割れないようにするためですね。

覗き窓上部の窒素弁を開けて、タンク元弁を開けることで、窒素の圧力で液体が押し上げられます。

この状態でタンク元弁を閉めることで洗浄が完了します。

配管内に溜まっている一定量の液体ですが、捨てるか次のバッチに使うかという選択が発生します。

少しでも得をすることを考えるときに、タンク側に戻すことがあります。

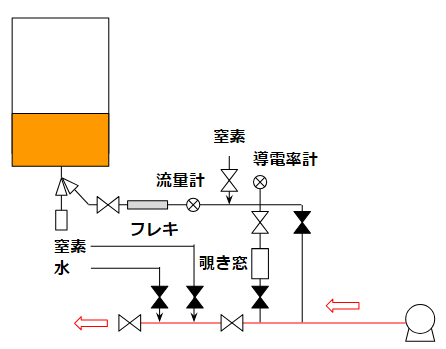

ポンプ側に送る洗浄

ポンプ側に送り出す洗浄もあります。

覗き窓の下部側の洗浄と考えても良いでしょう。

覗き窓の下側のバルブを閉めるのは、窓が割れないようにするという意味で同じです。

窒素弁を開けてポンプ側に押し出して、その後に水の弁を開けてポンプに押し出します。

配管内に溜まっている液が、次のバッチに影響があるなどの場合に、この洗浄を行います。

水洗いをするか溶媒で洗うかは、プロセスに依存します。

窒素だけで終わらせてしまうことも多いでしょう。

参考

関連記事

最後に

タンク底の分液は化学プラントの安定運転と品質管理に直結する重要工程です。適切なバルブ選定とセンサー配置によって、効率的で安全な分液が可能になります。設計段階から運用・メンテナンスを見据えた検討が不可欠です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント