化学プラントにおけるタンク底バルブの設計は、液体の完全排出や漏れ防止など、運用の安全性と効率性に直結する重要な要素です。しかし、設計段階で見落とされがちなポイントが存在し、それが後のトラブルの原因となることがあります。

タンク底弁は通常のバルブと同じ感覚で設計すると失敗します。

特に近年は手動弁ではなく自動弁を直接設置することが普通なので、機械エンジニアの範囲内だけで決めれるわけではなく計装エンジニアと情報交換をしないといけません。

本記事では、タンク底バルブ設計における液溜まりや漏れリスクを最小限に抑えるための注意点と対策について解説します。

この記事は、ライン設計(バルブ)シリーズの一部です。

【設計者向け】バルブの面間寸法がメンテナンス性に与える影響

バルブ=安全ではない!現場で学んだ恐怖体験と教訓

バルブの漏れ対策|グランドパッキンの基本と選び方・メンテナンスポイント

ボールバルブのハンドルは使いにくい

二重バルブ+パージバルブが便利な理由

バルブが内通しても安全に運転するための工夫5選

差圧式液面計の手前にバルブをつけますか?

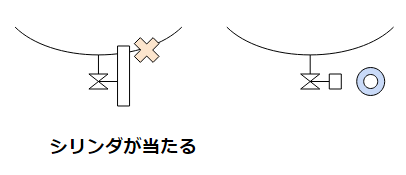

シリンダの向き

タンク底弁はボール弁が一般的ですが、この自動作動機構としてエアーシリンダが必要となります。

ところが、何も考えずにボール弁を発注してしまうと、以下のようなミスが起こりえます。

シリンダの向きが流れ方向と平行なのか、垂直なのか、の違いです。

ライン中なら気になりにくい問題でも、タンク底弁だとそもそも取り付けができないという致命的な問題になります。

購入した後でシリンダの向きを変えられるなら心配いりません。

それが無理なら配管側で調整するための単管を足さないと、工事が進みません。

では、単に単管を付ければ良いのか?というと、別の問題が起きます。

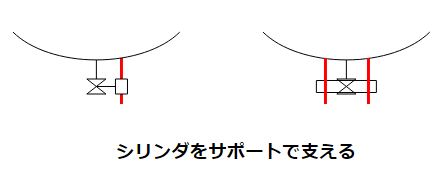

サポートは予め考えておく

タンク底弁はタンクノズルに荷重を預ける形になります。

ノズルの強度が不足していたらノズルが折れる可能性がありますし、腐食しやすい環境だと使っているうちに割れたり漏れたりする可能性があります。

単なる手動弁ですらこれは起こります。

自動弁だとそのリスクはグッとあがります。

エアーシリンダは想像以上に重たいですからね。

タンク底ノズルと自動弁の間の距離が長いほど、モーメントが掛かってしまいます。

だから、タンク底ノズルと自動弁は直結させたいという想いが出てきます。

さらに、リスクを下げるためにタンク側に予めサポートを取っておきましょう。

タンク側に溶接が必要となるので、製作段階で対応しましょう。

簡単そうに見えますが、意外と難しいです。

- 図面チェック段階で自動弁が付くことをちゃんと認識している

- 自動弁のエアーシリンダの向きが問題になることを認識している

- 計装エンジニアの設計が機械エンジニアの設計の後に行われる

これらの関係性を理解したうえで、計装エンジニアがミスしないように、機械エンジニアはケアしないといけません。

タンク製作段階で溶接ができない(指示を忘れていた場合)、現場で改造することになりえますが、これはさらなる注意が必要です。

製作会社でない第三者の工事会社が施工することで、製作会社のタンクが壊れる可能性があるからです。

責任問題になって施工会社が対応してくれないことも。

自動弁の大きさが分からないからサポートの位置が決めれない、という完璧を求めすぎて決断を先送りにし、結果サポートを忘れることもあります。

配管ルートを考えながら、邪魔にならない向きに適当にサポートを伸ばしておけば大丈夫。

サポートを切ったり張ったりすることと、下鏡にサポートを溶接することは別の話です。

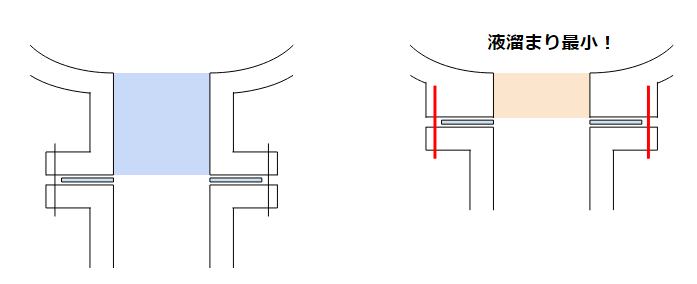

液溜まりと漏れの関係

タンク底弁は液溜まりの悩みと関連します。

通常のフランジとボルトナットによる接続だと、ボルトナットを取り付けるためのタンクデッド部ができます。

デッド部の最小化のためには、パッドフランジ型が考えられます。

確かにデッド部は最小化しますが、タンク側にタップ穴を開けないといけません。

これはボルトの緩みがあっても検知しにくいことを意味します。

万が一漏れが起きてしまったら、タンク内の液が全量漏れてしまうリスクがあります。

デッド部の閉塞を気にするあまり、全量漏れることを許容せざるを得ない。

とても怖いですね、

自動弁で重たいエアーシリンダを使うなら、リスクはさらに上がります。

底ノズルをパッドフランジにするなら、ハード面での対策ができないためソフト面での対策をしっかり考えましょう。

参考

関連記事

最後に

タンク底バルブの設計における液溜まりや漏れのリスクは、適切な設計と材料選定、そして定期的な点検・メンテナンスによって大幅に低減することが可能です。設計段階からこれらのリスクを認識し、対策を講じることで、安全で効率的なプラント運用が実現できます。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント