パイプの種類は多く、現場でよく耳にするSGPやSGPW、STPGといった呼称に戸惑うことはありませんか?これらは用途や製造方法、耐圧性能などが異なり、適切な選択が安全かつ効率的な配管設計に欠かせません。

本記事では、SGP・SGPW・STPGパイプの違いを現場で役立つポイントに絞ってわかりやすく解説します。

バッチ系化学プラントで使用する配管材質(piping material)はSGP・SGPW・STPGの3つが多いです。配管材質の種類は非常に多いです。

化学プラントの設備だけに限らず、製造業では「仕様のラインナップ」は膨大です。その数の多さに圧倒されて、どれから理解すれば良いのか分かりにくいことは、学習意欲を削ぐのに十分すぎます。そこで、化学プラントの配管材質に絞って、この記事では解説します。基本を押さえておけばかなりの場面で使えるので、そこで自信が出てきてから応用的な知識を深めると良いでしょう。

この記事は、SGPシリーズの一部です。

SGP配管の適用限界:温度・圧力・口径の制約と設計上の注意点

SGP(鉄)の配管のレアケースな使い方と背景

鉄系配管材質(SGP・SGPW・STPG)

鉄系配管材質としてSGP・SGPW・STPGの3つを取り上げます。

最初に結論として、簡単な使い分けの比較をします。

- SGP 標準

- SGPW エアー、消火配管など錆が気になる場所

- STPG 圧力が高い場所

ここだけを押さえたら実務上の80%は解決するでしょう。

材質について詳しく知りたい方は、以下の記事をご覧ください。

本記事では、それぞれの材質のオプション的な部分を列挙してきます。

SGPパイプ

SGPは配管用炭素鋼鋼管のことです。JIS G 3452で規定されています。SGPはSteel Gas Pipeの略。ガス管などとも呼ばれます。

SGPは使用圧力の低い蒸気・水・油・ガス・空気に使用するのが一般的。

バッチ系化学プラントでは蒸気、水。これがほぼ全てです。例外的ですが、苛性ソーダ、濃硫酸にも使います。汎用的な化学薬品や腐食性がない流体で、耐食性データが豊富にあるものという条件が付いていると考えればいいです。

実はSGPにはいろいろなオプションが含まれていますが、ほとんど意識せずに使っています。

どんなオプションがあるのか、普段使っている配管はどんな仕様を選択すべきなのか、紹介していきます。

製缶方法

製缶方法とはパイプ形状に作り上げる方法のことです。

SGPには鍛接と電気抵抗溶接の2種類があります。

- 鍛接 B

- 電気抵抗溶接 E 一般的

鍛接 B

鍛接とは鍛造で接続する方法です。熱い鉄を叩いてパイプ状に成型します。オプションの記号としてはBという表記をします。

近年はほとんど見ませんね。カタログでも見かけません。

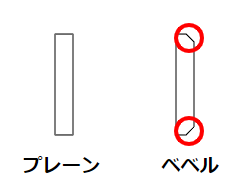

電気抵抗溶接 E

電気抵抗溶接は、電気抵抗で発生した熱を使って接合する方法です。オプションの記号としてはEという表記をします。

叩いて繋ぐ鍛接よりは、溶かして接続する電気抵抗溶接の方が信頼感があります。近年は電気抵抗溶接が一般的です。溝状腐食を起こすことが知られていて、特殊な対策が必要です。日本製鉄のスーパーシームが有名

仕上げ方法

仕上げは熱間仕上げと冷間仕上げの2種類があります。

- 熱間仕上げ 低コスト

- 冷間仕上げ 高精度

熱間仕上げ

熱間仕上げは言葉どおり、熱い状態で仕上げを行います。

ライン上の流れ作業で行うので、コストが安いのが最大のメリット。その代わりに犠牲になるのが、精度・形状。とはいえ、化学プラントでは気にならない世界です。

冷間仕上げ

冷間仕上げは、常温で仕上げを行います。

熱間仕上げの逆で、精度や形状を優先する場合に使います。水系にしか使わない化学プラントでは活躍する機会はありませんね。

亜鉛メッキ

亜鉛メッキもオプションの1つになります。

とはいえ、ほとんど気にならないレベルです。メッキがしてあればOKという感じですね。

- 黒ガス

- 白ガス

黒ガス

亜鉛メッキを付けないSGP管を「黒ガス」管と言います。

見た目も黒っぽいのでそのままです。

白ガス

亜鉛メッキを付けたSGPを「白ガス」管と言います。亜鉛メッキが白っぽい色をするからですね。SGPWという良い方をすることもあり、オプションというよりは別の型式という方が正しいです。

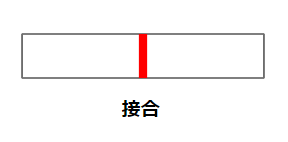

端面加工

端面加工はオプションの1つです。

違いは購入したパイプを溶接で接合するかどうかです。

- プレーンエンド ライニング系

- ベベルエンド 溶接する普通の配管

プレーンエンド

プレーンエンドは、端面加工をしないという意味です。SGPなどではあまり使いません。ポリエチレン被覆や塩ビライニング管などに限定されるでしょう。

ベベルエンド

ベベルエンドは、端面処理をしている物です。端面処理とはエッジを取るといい方もします。

溶接の開先を取る手間を省略する機能があります。パイプの端面を使う場合は必ず溶接しないといけなくて、開先を取らないといけませんからね。

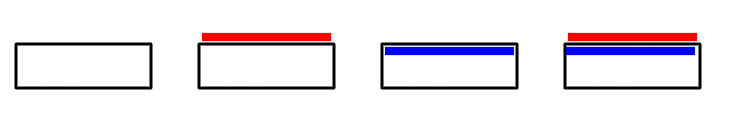

防錆処理

防錆処理もオプションのつです。

鉄の配管は、製作してから輸送してプレファブ加工~取り付けまでの長期間に錆が発生します。これを防ぐ処理が、実はSGPではオプションとして存在しています。

処理なし

防錆処理をしないという例です。

これは悪くはありません。購入してすぐに錆止め塗装を実施していれば、錆の発生は防ぐことができるからです。

外面

外面のみ防錆処理をする例です。

化学プラントではSGPは外面のみの防錆処理が一般的でしょう。

内面

内面のみ防錆処理をする例です。

これはおススメしません。

内面の防錆薬剤が除去できずに溜まったり、他の設備に混入するからです。どんな薬剤なのかを判定して、使用可否を決めるのも面倒ですからね。余計な考慮を無くすためにも、SGPは内面のみ防錆処理はしない方が良いです。

内外面

内外綿の防錆処理をする例です。

これもおススメしません。

理由は内面のみ防錆処理と同じですね。

SGPWパイプ

SGPWは水配管用亜鉛めっき鋼管のことです。JIS G 3442で規定されています。SGPWはSteel Gas Pipe Waterの略です。

めっき管管などとも呼ばれます。白ガス管よりもメッキの量が多いです。白ガス管・黒ガス管はSGPのガス管の一種ですが、今回は説明を省略します。

亜鉛メッキが付いているため耐食性が高いことがポイント。この効果を期待して、昔は上水などにも使用していましたが、今では使いません。亜鉛メッキが溶出してしまう可能性があるからです。亜鉛が入った水を飲む…したくありませんよね。

SGPWは昔は「水道配管用」という名前でしたが、今では「水配管用」と名前を変えています。

バッチ系化学プラントではほとんど需要がありません。全く使わないという会社もあるでしょう。あえて挙げるとすると窒素、空気くらいです。

SGPWはSGPの亜鉛メッキ版で寿命が若干上

私はこれくらいの理解でいます。厳密には違うかもしれませんが、この理解で十分通用します。

計装空気

化学プラントでSGPWを最もよく使う場所は計装空気です。

計装空気は異物を嫌います。典型的な異物は錆です。

SGPの配管に空気を通していると、当然ながら錆が発生します。

錆がエアーシリンダ中に噛みこんでいき、作動しなくなる

化学プラントの運転を左右する自動弁が故障するかどうかの原因に、錆があるというのはなかなか曲者。リスクを減らすために、亜鉛メッキを施したSGPWを使うことが多いです。

本当に錆を嫌う場合は、ステンレス系の配管(例えばSUS304)を使えば良いのでは?という当然の疑問があるでしょう。これは現場での製作性を重視するかどうかですね。

SGPWの方がSUS系よりも現場で加工しやすいです。というよりも、単純に鉄の方が加工しやすいです。

ステンレス配管は機械配管を専門に扱う工事会社が施工できますが、電気計装の会社では施工できないことがあります。電気計装関係で使うパイプは、鉄の電線管ですからね^^

計装空気配管を計装会社が施工する場合、鉄系を重視するのは当然で、少しでも寿命を延ばしたいからSGPWにするという展開になります。

計装空気については以下の記事をご覧ください。

ステンレスは化学プラントで特に大事ですので、詳しく知りたい方は以下の記事をご覧ください。

消火配管

化学プラントで非常に大事な消火配管にもSGPWは使用します。

消火設備の配管は「強度」「耐食性」「耐熱性」などを重視します。

SGP、SGPW、STPG、SUS

この辺りの材質を使用します。ここでもステンレスは使用候補にあがります。そもそも水を流すのに、ステンレス配管にする必要があるのか?

という問題をどう判断するかで、分かれるところ。バッチ系化学プラントではほとんど必要ありません。

室内、特に天井裏などの絶対に腐食させたくない場所に限定してステンレス管にすると良いでしょう。ほとんどの設置場所はストリップであって、仮に錆が発生して穴が開いても交換すればいいですからね。

寿命を延ばすためにSGPではなくてSGPWにするという程度の扱いで良いと思います。

重宝されない背景

SGPWは化学プラントでは重宝されません。そもそもSGPWやSTPGに対して重視しないでも問題ないのですが^^

配管の種類を勉強していくと、SGP・SGPW・STPGとセットで登場してしまうために、SGPWって結構大事なものなんだっていう誤解をしてしまいがちです。

実際には、計装空気や消火配管など用途が限定されていますよね。これってなぜでしょうか?

他のSGPに使っている水系の配管もSGPWを使った方が良いのでは?

こんな疑問も出ても良いと思います。答えは簡単でコスト

亜鉛メッキを付ける分だけSGPWの方がコストが高いから、無理しなくても良い水系はSGPで十分です。SGPでは駄目なプロセス系はSUSにグレードアップするので、SGPWは中途半端な存在と言えます。

だからこそ重宝されないのですね^^

STPGパイプ

STPGは圧力配管用炭素鋼鋼管のことです。JIS G 3454で規定されています。STPGはSteel Tube Pipe Generalの略です。

バッチ系化学プラントでは寿命を延ばすという意味で、圧力の高い蒸気・温度の低いブラインに使うことが多いです。

一般論としては、以下のとおりです。

- 圧力が高い蒸気 = 温度が高い = 腐食性が高い

- 温度の低いブライン = 塩濃度が高い = 腐食性が高い

単純に寿命を延ばしたいという発想でも良いと思います。

強い配管

STGPは圧力に強い配管という意味なので、強そうですね。実際にSGPよりも強いです。

STPGのTはTSUYOI(強い)くらいに私は勝手に思っています。

引張強度を見ても

SGP 290N/mm2以上

STPG 370N/mm2以上

という差があります。20%以上強度をアップさせています。

STPGにはSGP以外に、SiやMnなどの元素を入れています。

スケジュール Sch

スケジュールとは板厚のことです。

Schと記載します。

Sch = P / S ×10

P:設計圧力 (kgf/mm2)、S:許容応力 (kgf/mm2)

こういう関係にあります。とはいえ、この関係式を覚える必要はありません。

Sch40とSch80

STPGではSch40とSch80の2つを使います。というよりも、他のSchは使いません。

Sch20やSch30などのクラスもあるようですが。。。圧力と言っても、その範囲は広いです。

Shc40の方がSch80よりも設計圧力が低い。つまり、耐圧が低いということになります。

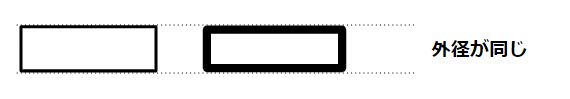

同じ材料なのに耐圧が変わるのは、板厚が変わるから。外径は変わらず内径が変わります。

板厚

STPG370についてSch40とSch80の板厚ラインナップを見てみましょう。JIS G3454から引用しています。

| 口径A | Sch40 | Sch80 |

| 15 | 2.8 | 3.7 |

| 20 | 2.9 | 3.9 |

| 25 | 3.4 | 4.5 |

| 32 | 3.6 | 4.9 |

| 40 | 3.7 | 5.1 |

| 50 | 3.9 | 5.5 |

| 65 | 5.2 | 7.0 |

| 80 | 5.5 | 7.6 |

| 100 | 6.0 | 8.6 |

これを見るとSch80の方がSc40よりも板厚が厚いことが分かります。Schの定義そのものですね。

口径

STPGの小口径はSch80、大口径はSch40という使い分けが一般的です。小口径の方が、配管断面積が小さいため強度が弱いです。外力に対する強度が弱いです。

小口径配管にバルブなどを付けると、ポロっと割れることがあります。これを防ぐために、板厚を上げようという発想です。内容物が危険であればSch80を使う傾向にあります。

バッチプラントの場合、連続プラントよりも低圧で使用し、0.5MPa程度が多いです。ポンプで大気圧貯槽A→別の大気圧貯槽Bに送液するというのが取り扱い上の最高圧力。これがだいたい0.5MPa。

SGP配管でも1,0MPa程度まで使えます。だから、バッチ系化学プラントではSTPGの需要はほとんどありません。

SGPでも使えるが、相対的に危険なものに対して、STPGを使うという感度です。

例えば以下のような感じです。

- 低温 … ブライン

- 高温 … 蒸気

- 高圧 … 特に気体

- その他 … 法的要求

参考

配管に関する図書は非常に多いです。

まずは以下のメジャー図書から勉強しましょう。

会社に置いてあるなら積極的に活用しましょうね。

最後に

化学プラントで使う鉄系配管材質について解説しました。

SGP・SGPW・STPGパイプはそれぞれ製造方法や用途に特徴があり、正しく理解して使い分けることが大切です。現場でのトラブル防止や設計の効率化に役立つため、本記事を参考に適切なパイプ選定を行いましょう。

教科書にはあまり載っていませんが、カタログなどには載っている実務に使える情報です。

適切なパイプ選定で工事の効率化と安全性向上を実現しましょう!

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント

I am actually thankful to the holder of this website who

has shared this impressive article at here.

I always used to read paragraph in news papers but now as

I am a user of internet thus from now I am using

net for articles or reviews, thanks to web.