化学プラントでは、液体の移送や配管洗浄の際に 窒素ブロー がよく使われます。バッチ運転ではポンプだけでは移送できない部分があるため、窒素の力で液体を押し出すことが重要です。

本記事では、バッチ系化学プラントでよく使われる 窒素ブローの典型的3パターン と、それぞれの注意点をわかりやすく解説します。

この記事は、液体移送シリーズの一部です。

気体で液体を押し出す仕組みとタンク運用のポイント

化学プラントにおける液体移送の危険性:ガス漏洩から静電気着火まで

タンク内液体を上部から手動でサンプリングするのは危険

液体を送る

窒素ブローは、ラインに窒素を勢いよく流すことを指します。一般にはライン中にある液体を空にするために、気体で押し出すことをブローと言います。これを窒素で行うのが窒素ブロー。そのまんまですね。

単に設備洗浄目的など一般的な機械であれば、窒素ではなくて圧縮空気を使えば良いでしょう。窒素を使うのは化学工場だから。引火性液体に空気を混ぜて爆発性雰囲気を作っては、とてもアブナイから。

化学プラント内で扱う様々な液体の中では、運転中に止めておくといけない(流したり動かしたりしてないといけない)薬液があります。バッチ運転の場合は、一定の時間どうしても止まってしまう時間が存在します。この停止時間に液体を止めないようにするために、窒素ブローを使います。

ポンプで送れない部分

化学プラントでは液体の移送にポンプを使います。ポンプの欠点の1つに空運転ができないという問題があります。

全量移送したいのに、できない。シンプルで厄介な問題です。ここで窒素ブローの出番。バッチプラントでよく見かける典型的な液移送の例を見てみましょう。

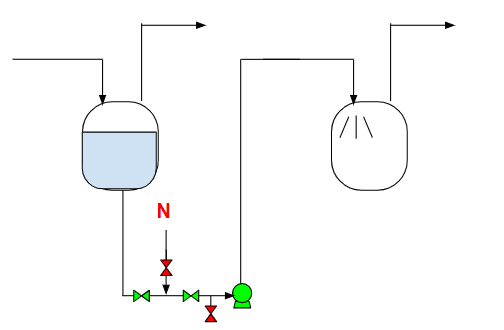

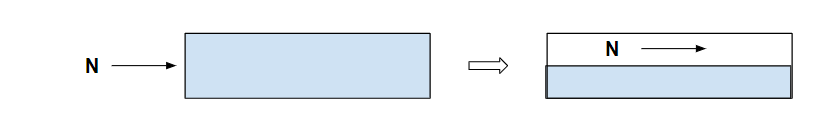

このように、液を溜めているタンクの底にポンプが繋がっていて、送り先のタンクまで配管が繋がっています。液が溜まるのはポンプがある配管の底部分。これを窒素ブローするためには、配管の底部分に窒素を繋ぎます。

ポンプである程度の液を移送した後、ポンプを停止してからの作業を考えます。このパターンで窒素ブローは大きく3通り考えれます。

移送先にブロー

最初は移送先にブローする方法です。この方法が一般的。

移送元のバルブを閉めて、窒素バルブを開けます。移送先には液と窒素が流れ込んでいきますので、移送先のガスラインはしっかり開けておきましょう。ポンプで移送するときにも当然行っていると思いますが、自動弁が付いていると間違いを起こしかねません。

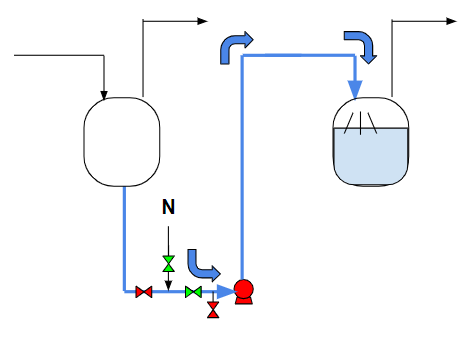

移送元にブロー

移送先へのブローがあれば、その逆の移送元へのブローが考えられます。

バルブの開閉が違う点に注意したいですね。全量移送するケースよりは分液の時に使うパターンが多いです。この方法は、窒素置換やバブリングとしても使えます。

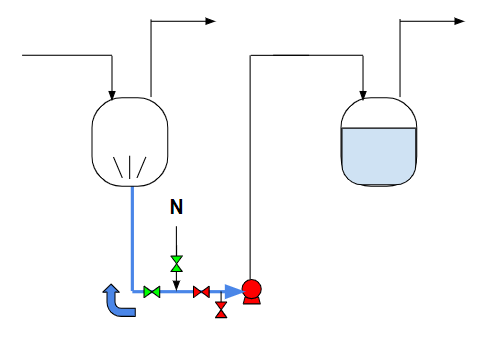

圧送

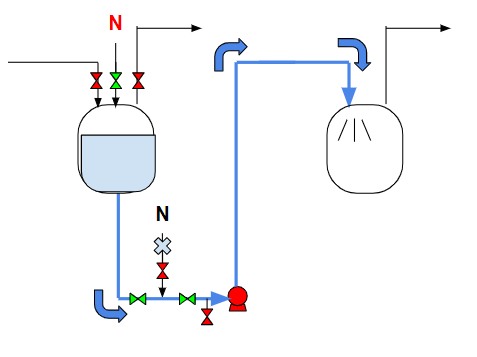

全量移送の別パターンとして圧送があります。移送元のタンク上部から窒素を加えます。

液を送る配管部分については、移送先のブローと似たような流れです。違うのはタンク上部。タンク上部の液が入るラインやガスラインは閉じていないといけません。

そうしないと、移送元であるタンクに圧力を持たせることができません。タンクが加圧状態になるので危険です。通常大気圧下でしか使わないタンクなのに、窒素ブローが理由で第一種圧力容器と認定される場合もあるでしょう。

ブローの限界

窒素ブローには限界があります。この限界点をちゃんと認識して使いましょう。

液が残る

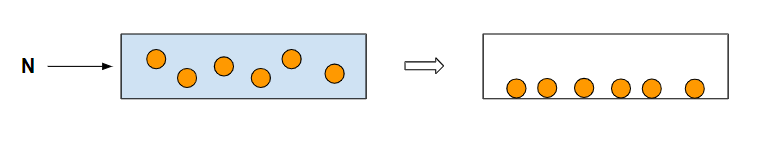

窒素ブローをしても、水平部配管の一部には液が残ります。

水平配管に液が満たされている状態で窒素を流し込むと、窒素が逃げる場所がないために、圧力を受けた液体は移送されていきます。水平配管中の液体が少なくなってくると、気体が抜ける気層部ができ上がります。

この状態で窒素ブローを続けても、窒素が抜けていくだけで液体は移送されません。窒素を一度止めて、液体を集めてから再度ブローすることで、液体を少しでも移送できる場合もあります。

窒素ブローをするときには、圧力計を付けていると便利です。液体を送っている間は窒素の圧力を受けて圧力計は高い値を示しますが、気層部ができると圧力計の指示値は下がります。

スラリーには注意

窒素ブローはスラリー系には要注意です。

スラリーでは液体と固体が混じった状態です。窒素でスラリーを移送しようとすると、液体だけが移送されて固形分が残り続ける場合があります。

固形分は製品である場合が多いので、固形分が移送されないのは問題になりえます。液体によるライン洗浄で固形分を押し出して、最終的に窒素ブローという流れになるでしょう。

参考

関連記事

最後に

・窒素ブローは 移送先ブロー・移送元ブロー・圧送 の3パターンが基本

・バッチ系化学プラントではポンプだけで液体を移送できない場合に有効

・水平配管やスラリー液など、液体が残る可能性がある箇所には注意

・適切に使用することで、薬液のロスや設備トラブルを防止できる

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント