化学プラントの設計では、ポンプや撹拌機などの回転機械が重要な役割を果たします。機械エンジニアは通常、ポンプの仕様をプロセス条件から決めますが、電動機の視点から見ると設備設計の考え方が大きく変わります。

この記事では、電動機の立場から見たポンプ・撹拌機の設計の基本をわかりやすく解説します。設備に求められるポンプ仕様が決まって、それを実現するための電動機を決めるという流れです。

ポンプ → 電動機

機械エンジニア的には常にこの視点です。一方、電気エンジニア的には逆で

電動機 → ポンプ

という見方をします。そこで出てくる考え方をまとめてみました。何かトラブルがあった時に、機械屋の視点と電気屋の視点の両方から見れるようになると強いです。

定トルク・速度依存・定動力

電動機が発生する機械的エネルギーには実はいくつかの分類があります。定トルク・速度依存・定動力です。電動機はポンプだけでなく動きのある設備ほぼ全てに使います。化学プラントのエンジニア的には速度依存だけに注目しがちですが、そうでもないということがここでは分かれば良いと思います。

定トルク

定トルクが求めれらる負荷は輸送・交通用途が多いです。

クレーン、巻き上げ機、コンベア、エレベータ、エスカレータ、船舶

主に重量物の運搬が目的です。化学プラントではクレーン・コンベア・エレベータなどで原料や製品を運搬するために使います。運ぶ速度が変わっても運ぶものの重さが変わらないという感じでしょう。

速度依存

速度依存が求められる負荷は産業プロセス用途が多いです。

いずれも、流体を相手にする機械です。産業プロセス機械では、流体輸送が大半ですので当然でしょう。化学プラントではこのタイプが圧倒的です。電動機の議論も速度依存型に対してのみ考えることが普通です。

定動力

定動力が求められる負荷とは加工用が多いです。

圧延、印刷、押出成形、紡糸、工作機械

化学プラントでは押出成形を扱う工場があるくらいでしょうか。ロールが主な対象で、巻き付けていくと半径が増えて動力が一定ならトルクが下がるという系です。この辺は専門外です。

減速機

減速機とは速度を落とす機械です。歯数が異なる2つの歯車が接触しあっていると、歯車の回転数を変えることができます。機械的な力で回転数を大きく変えることができるのが特徴。

- 動力は同じ

- 回転数は下がる

- トルクは上がる

減速機を使ったからといって外部からエネルギーが加わるわけでは無いので、動力は変わりません。むしろロスが発生するくらい。減速機なので速度を落とすという狙いから、回転数は下がります。

動力=回転数×トルクという関係式があるので、トルクは上がります。大きな撹拌機でも比較的モーターで回転させることが一応は可能です。

だから停電時などで困ったときに、人がモーターを手動で少し動かそうという思想が化学プラントでは生まれます。停電して液が固まったり沈降したら、後で復旧がとても大変ですからね…。UPS様様です。

慣性モーメント

ポンプや攪拌機などの羽根が付いた機械を回すときには慣性モーメントの話が欠かせません。

慣性モーメントと質量は親戚

慣性モーメントは難しい名前に見えますが、質量と同じ感覚で使えます。

| 直線系 | 力 | 質量 | 加速度 |

| 回転系 | トルク | 慣性モーメント | 回転加速度 |

こんな関係が成り立ちます。トルクという回転系を考えるときに質量に相当するものが慣性モーメント。次元の世界では

- トルク=力×距離

- 回転加速度=加速度÷距離

という関係があるので、

慣性モーメント=質量×距離の2乗

となります。

慣性モーメントは質量×断面積

慣性モーメントは質量×距離の2乗と書きましたが、実際には質量×断面積で定義されます。断面積とはここでは羽根の形のことです。

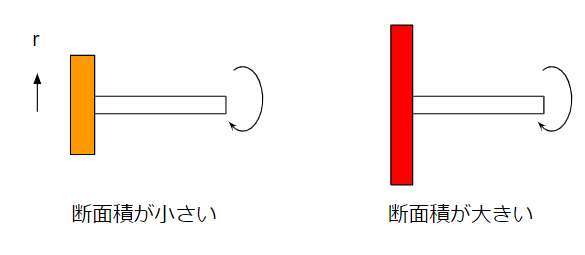

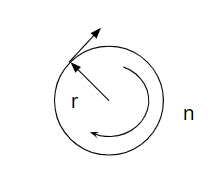

羽根の形を簡単に円板だと考えましょう。半径rの円板が先端にくっついていて、軸を回すことを考えます。左の方が羽根の断面積が小さく(rが小さいから)、右の方が断面積が大きいです。

断面積が大きいと慣性モーメントも大きく必要なトルクは大きくなります。質量が同じ円板でも半径rが大きい(その分厚みが小さい)方が、慣性モーメントが大きく必要なトルクが大きくなります。

インペラの形

回転機械のインペラ(羽根車)に具体的にあてはめましょう。

- インペラ径が大きいほど、回転速度は小さい

- インペラ径が大きいほど、流量は大きい

- インペラが厚いほど、高圧に耐える

インペラが大きいほど回転速度は小さいというのは、同じ動力でもという条件が付きます。慣性モーメントの話そのものですね。インペラが大きいほど流量が大きくなるのは、インペラ先端の周速が上がるから。

周速=回転半径×回転速度で決まりますからね。

インペラが厚いほど高圧に耐えるのは単純に強度の問題。同じ質量でインペラを作ろうとしても、流量を上げようと半径を大きく取ると厚みが下がって高圧には使えないという関係が出てきます。

この辺、流量と揚程の関係っぽいですよね。

回転軸の危険速度

回転機の設計をする場合、危険速度という概念が必要です。これは共振という現象の回転機械版。頑丈に見える部品でも、特定の速度で運転させると簡単にポキッと折れてしまいます。

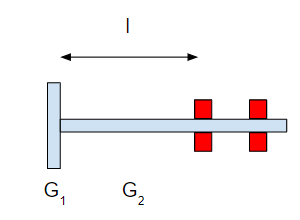

これは部品の形状に大きく影響されます。したがって設計可能な要素です。どの速度で共振が起こるかを共振周波数・共振振動数という言い方を振動の世界ではします。回転軸では危険角速度という表現で、下記のように定義されます。

$$ω_s^2=\frac{48EI}{ml^3}$$

ここで\(ω_s\)は危険角速度、\(E\)は材料のヤング率、\(I\)は軸の断面二次モーメント、\(m\)は軸の質量、\(l\)は軸の長さです。ポンプやブロアーには回転軸に回転羽根が付いています。この場合の危険角速度は以下の通りです。

$$\frac{1}{ω^2} = \frac{1}{ω_s^2} + \frac{1}{ω_1^2}$$

ここで\(ω_1\^)は軸の質量を無視して、羽根車を軸の先端に付けた時の危険角速度です。

$$ω_1 = \frac{3EI}{m_1l^3}$$

危険速度の計算は難しい

危険速度の計算は実はかなり難しいです。\(ω_s\)なら計算は可能。これは振動理論から数学的に計算されます。ここに、羽根車という付帯物が加わると、計算式は困難になります。

これを近似式として置き換えたものが

$$ \frac{1}{ω^2}=\frac{1}{ω_s^2}+\frac{1}{ω_1^2}$$

という関係式です。

危険角速度を決める因子

危険角速度の定義を見ると、設計上変えることのできる要因は限られます。

- ヤング率\(E\) 選択できる材質は数少なく、差がほどんどない。

- 質量\(m\) ポンプのサイズでほぼ決まる。

- 断面二次モーメント\(I\) ポンプのサイズでほぼ決まる。

- 長さ\(L\) 設計可能

ヤング率\(E\)を選定することはなく、材料の耐食性などから材質を選べば、自動的に決まります。

質量や断面二次モーメントもポンプのサイズ、つまり能力や軸の強度などによって決まります。危険角速度を考えるうえで、唯一変えることのできる設計ファクターは長さlになります。

ベアリングの位置を調整

長さを調整するのに、最も簡単な方法はベアリングの位置です。軸の長さ\(L\)を計算するにあたり、ベアリングから羽根車までの長さを考えます。ベアリングのような物を、振動理論では固定点と呼びます。固定点であるベアリングから、自由端である羽根車までの距離が、危険角速度に依存するという関係になります。

起動方法

誘導電動機の起動方法は主に4つあります。

- 直入れ

- スターデルタ(Y-△)

- リアクトル

- コンドルファ

この中で、バッチ系化学プラントでは直入れ起動がほとんどです。回転機械は起動するときに最も大きな電流が掛かり、安定して回っている時は電流値は意外と低いです。

というより、運転時の電流だけを考慮して配線を選ぶことができず、起動時の電流を電気担当者がケアしないといけないという意味ですけどね^^

直入れ

直入れ起動とは何も特殊な装置を付けない下記のようなタイプです。定格電圧Vを入力すれば、始動トルクTが発生し、始動電流Iが流れます。いわゆるスタンダードタイプです。三相かご型誘導電動機を想定していますので、3本の線がモーターに接続されます。

スターデルタ

スターデルタとは始動時と運転時で巻き線を切り替える方法です。定格電圧Vを入力すれば、始動トルクはT/3で始動電流はI/3になります。直入れ起動に比べて1/3になります。

その代わり、モーターに接続する配線は3本ではなく6本になります。バッチ工場とはいえ、大型のポンプ等ではスターデルタ起動を考えることもありますね。というのも起動電流が大きくなればなるほど、配線を大きくしないといけないから。大型のポンプほど配線も大きくなっていきコストが掛かります。あと危険です。

リアクトル

リアクトルを使って起動します。起動後に短絡して切り離します。リアクトルを使うことで始動電圧をVより下げることができます。

コンドルファ

変圧器で始動 → リアクトルに接続 → リアクトル切り離し

という3段階の起動方法です。

参考

最後に

- 化学プラントのポンプ・撹拌機設計は、機械視点と電動機視点の両方を理解することが重要

- 電動機から見た負荷分類(定トルク・速度依存・定動力)を把握

- 慣性モーメントや危険速度を考慮して安全かつ効率的な設計を

- 起動方法によって配線やトルク管理を最適化

これらを押さえることで、トラブルに強く、長寿命な設備設計が可能です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント