メカニカルシールのフラッシングプランについて解説します。

化学プラントで大量に扱う液体。その液体を送るために使うポンプのうち、5割程度は渦巻ポンプ。

渦巻ポンプには、メカニカルシールの問題が必ず付いてきます。

メカニカルシールでも配管設計に関係するのはフラッシングでしょう。

フラッシングをどういう風にするかを決めないと、配管設計は止まってしまいます。

バッチ系化学プラントの機械エンジニアとして知っておくべき最低限の情報をまとめました。

これだけ知っていれば実務で十分に使えますよ。

メカを制する者は渦巻ポンプを制する・・・かも

この記事は、シールシリーズの一部です。

シールの基礎知識|化学プラントで漏れを防ぐための設計と選定の考え方

化学プラントで使われる迷路シール(ラビリンスシール)とは?仕組み・メリット・注意点をわかりやすく解説

バルブの漏れ対策|グランドパッキンの基本と選び方・メンテナンスポイント

グランドパッキン(グランドシール)とは?仕組み・目的・使い方をわかりやすく解説

初心者向けにわかる!化学プラントのメカニカルシール基礎ガイド

ポンプのメカニカルシールが漏れる原因と取れる対策

迷ったらこれ:化学プラントでダブルメカニカルシールを選ぶべき理由

バルブの種類で変わるシール性|ボール・バタフライ・ゲートの違いを解説

Oリングとベローズのシール性能の違い|化学プラント

なぜ大口径は漏れる?化学プラントでシールが難しい理由と設計のコツ

API682

APIとはアメリカ石油学会(American Petroleum Institute)のことです。

石油化学は化学業界の中でも最も基本となる業界です。

アメリカは世界で最も先進的な技術を持っています。

アメリカの石油学会の基準は、化学業界の中でもスタンダードと考えて良いでしょう。

その学会の基準の中で、682というcodeにポンプ用のメカニカルシール用の規格を定めています。

なお、興味がある方は以下のサイトを確認してください。

Plan01 インターナルフラッシング

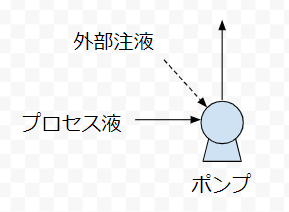

インターナルフラッシングは最も基本的なフラッシング方法です。

ポンプの吐出口の高圧液をメカニカルシールに返送する方法です。

メカニカルシール部の圧力はポンプ吐出口より低いため、差圧で液の流れができます。

メカニカルシール部の圧力はポンプ吐出口の2/3や3/4などと言われています。

この方法をセルフフラッシングや自己フラッシングという表現をすることもあります。

セルフフラッシングはPlan11と混同する恐れがあるので、要注意

Plan01はポンプケーシング内に液の通り道を作っています。

Plan11 セルフフラッシング

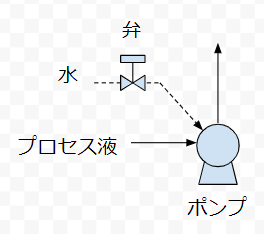

セルフフラッシングはPan01のインターナルフラッシングとほぼ同じ思考です。

違いは、ポンプケーシング内に液の通り道があるのではなく、外部配管を付けてメカニカルシールに液を返送します。

ポンプ吐出口にプラグを設けて、専用配管を外部に出して、メカニカルシールの冷却口に接続します。

私の所属する工場での使い分けは、専用配管が閉塞する可能性があるかどうかです。

閉塞する可能性が少しあれば、Plan11を使います。

閉塞する可能性が高ければもっと別のプランを使う可能性もあります。

この場合は、私の所属する工場では、ポンプ側で何とかしようとせずに、サクション配管にストレーナを付けるなどの対策をします。

ほぼ綺麗な液ではあるが、それでも閉塞する可能性がゼロではないので、安全度を高めたいためにPlan11を使う。

そういう印象です。

この方法だと外部配管をサイクロンや熱交換器と接続することができて、応用性が広がります。

バッチ系化学プラント程度ではその必要はほとんどありませんが・・・。

配管が取り外せるので、閉塞解除がしやすいというメリットがある程度でしょう。

Plan32 エクスターナルフラッシング

エクスターナルフラッシングは、外部の液をメカニカルシールに注入して冷却する方式です。

この方法はスラリー送液ポンプなどに使用します。

Plan01や11の液の通り道は、口径が非常に小さく詰まりやすいです。

スラリー送液の場合にPlan01や11を使おうとしてもフラッシングラインが閉塞してしまい、かといって配管にストレーナを付けることもできません。

メカニカルシールで発生する摺動熱を冷却するためには、プロセスのスラリー液では不十分であり、外部の正常な冷却液を必要とします。

これがPlan32のエクスターナルフラッシング。

デメリットや注意点がいくつも存在します。

工事コストが掛かる

Plan32のデメリットとして分かりやすいのはコスト。

配管を引いてこないといけないので、工事コストが発生します。

省エネ運転を考える場合は、ポンプ運転中のみ注液するなどの仕組みが必要で、自動弁やシーケンスの制御などのコストも発生します。

コストを上げようと思えばいくらでも上げれてしまいます。

注液の種類

Plan32では注液の種類を考えないといけません。

- 水

- 共液

水なら構造はシンプルですが、薬液なら複雑になっていきます。

水での冷却

外部注液として水を使う場合を考えましょう。

下の図を見てください。

水を使うことが可能かどうかは、プロセス液の特性に依存します。

- 水系のプロセス液

- 溶媒系だが水が多少含まれても影響は少ない

- 排水

プロセス液に水が混入しても問題ないかという当たり前の視点で考える必要があります。

反応や晶析などの各種条件に影響がでますので、単純に考えることはできません。

プロセスエンジニアとの認識合わせが大事です。

メカニカルシールなので、水での冷却をする場合は水がプロセス液に混入するという前提で考えるべきです。

メカが漏れない限りは水が混入しないという希望的観測は辞めましょう。

化学プラントでは漏えいを防ぐためにも、プロセス液で渦巻ポンプを使うことはほぼありえなく、スラリー送液にほぼ限定されるでしょう。

だからこそ水の混入を嫌がるのですが・・・。

メカニカルシールの種類として。シングルメカニカルシールで冷却液をフラッシングやクエンチング目的で使用することが多いです。

冷却水を直接ポンプ内に流入させてもいいでしょう。

ダブルメカニカルシールを使うことも可能ですが、水をプロセス中に漏らすこと前提であれば、あまり効果的ではありません。

共液での冷却

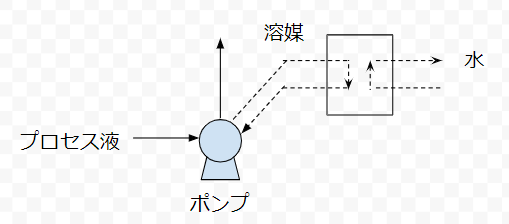

外部注液に共液を使う場合を紹介します。

共液とはプロセス溶媒のことを指します。

プロセス液=プロセス溶媒+反応物

という簡単な構図で考えた時の、清浄であるプロセス溶媒のことを共液と言っています。

水が混入すると困るので、混入しても影響がなさそうな溶媒を使おうという発想です。

この場合のフローは以下のとおりです。

プロセス溶媒をセルフフラッシングのようにポンプ内に直接流入させる方式は普通は採用しません。

普通はダブルメカニカルシールにして中間冷却液に共液を使います。

溶媒は無駄使いをしないためにも消費量を最小化したいですからね。

ダブルメカニカルシールの緩衝液として共液を使って、ポンプ摺動熱を受け取った後は、外部の冷却用の熱交換器で冷却します。

摺動熱の冷却源として結局は水を使いますが、水がポンプ内に混入するかどうかという点で決定的な違があります。

エネルギーの無駄使い

外部注水の最大の問題はエネルギーの無駄使いです。

- 水の消費量

- 制御監視のための電気

- 摺動熱の冷却

これらの要素が余分に必要です。

水の消費量は分かりやすいでしょう。

水での冷却の場合は、水を常時垂れ流すことが一般的です。グランドシールと同じ発想。

この水量は実は結構な影響があります。

5L/minで常時水を流したとしても、1日で7200Lです。

家庭では考えられない量ですね…

水の消費量を抑えるためには、自動化が考えられます。

- ポンプONの前に冷却水の自動弁を開けて一定時間経つとポンプON

- ポンプOFF後に一定時間経ってから冷却水の自動弁を閉める

こういう工程になります。

当然ながら制御に関するエネルギーが必要です。

冷却水を外部に常時自然界に放出するなら熱エネルギーは考慮不要ですが、循環水などを冷却水に使った場合は、循環水を冷やすためのエネルギーが必要です。

ポンプが余分に必要になるかもしれませんね。

参考

メカニカルシールを専門的に勉強したいという機械系エンジニアは意外といます。

しかし、化学プラントとしては渦巻ポンプの一要素にしか過ぎないので、先に渦巻ポンプから勉強する方が良いでしょう。

下のような書籍がおススメです。

関連記事

メカニカルシールについてさらに知りたい方は、以下の記事をご覧ください。

最後に

バッチ系化学プラントで使う範囲でメカニカルシールのフラッシングについて解説しました。

インターナル・セルフ・エクスターナルの3つが基本です。

よほどのことがない限りセルフが普通で、スラリー液などに限ってエクスターナルを考えるという程度でしょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント