化学プラントにおける分液工程は、目的物を効率的に抽出するために重要な役割を担っています。特に2回分液となると、設備構成が複雑になりがちで、設計や運転管理の難易度が上がります。

本記事では、2回分液の基本構成について、手動分液と自動分液の2つのパターンを比較しながら、それぞれの特徴やメリット・デメリットをわかりやすく解説します。設備の選定やプラント建設を検討する際の参考にしてください。

分液の基礎|水と油が分かれる理由と正しいイメージ

化学プラントのタンク底分液:弁・計器の役割と設計

手動分液装置の配管高さ制約とは?設計段階で知っておくべき重要ポイント

分液がバッチ運転で特に必要な理由|水層と油層

連続分液装置の配管設計で気を付けたいこと

手動分液を実現するための化学プラント設備構成

グリストラップ・油分離槽の設計ポイント|分離効率と運用性を両立する方法

化学プラントで使われるオーバーフローの3つの基本型をわかりやすく解説

ミキサーセトラーの構造|連続液体抽出

分液ラインで導電率計を正しく測定させる方法|満液条件・配管形状・流速の最適化ポイント

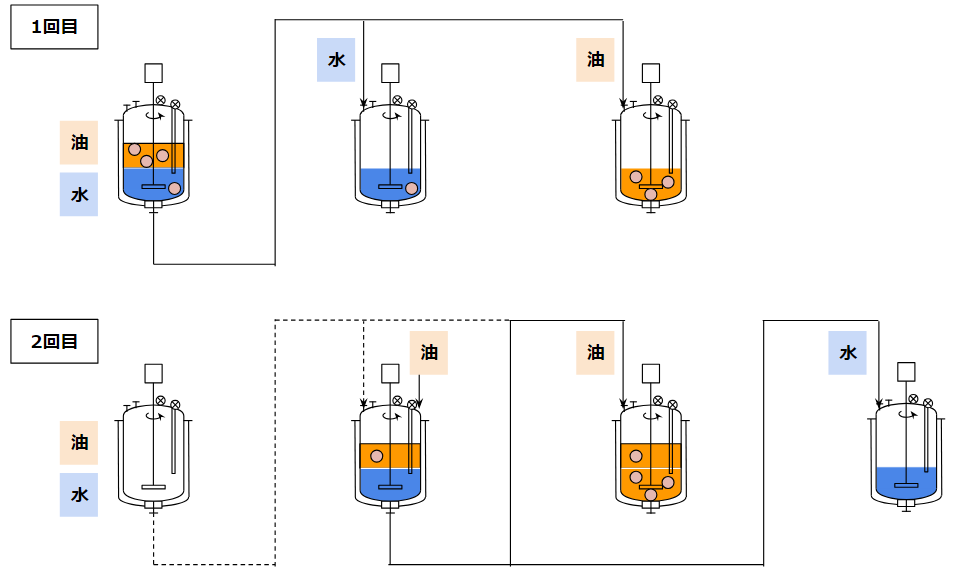

手動分液

手動分液では、撹拌機付き容器を使った分液で撹拌や静置による抽出を行います。

設備構成のフローとしては以下のような形になります。

1回目の分液はシンプルです。

1つ目の撹拌機で水と油を混ぜて、静置します。

別に2つの撹拌機を準備して、水と油をそれぞれ分けて送ります。

これが1回目の分液。

2回目の分液では、目的物が油側の方に多く溶けていて、水側にも多少溶けている目的物を、油でもう一度取り出そうとします。

水側の撹拌機内に油を投入して、撹拌静置をします。

2回目の分液で得られる油は目的物となるので、1回目の分液で得られた油が入っている撹拌機に送ります。

2回目の分液で得られる水は、目的物はもうほとんど残っていないので、後は廃棄なり再利用なりの別の用途に使います。

1回の分液をするだけで撹拌機が3つ・ポンプは最低1つ必要となり、2回目の分液をするためには合計で撹拌機が4つ・ポンプが2つは必要となります。

付帯設備として熱交換器やシールポットも必要になるので、設備は複雑になっていきますね。

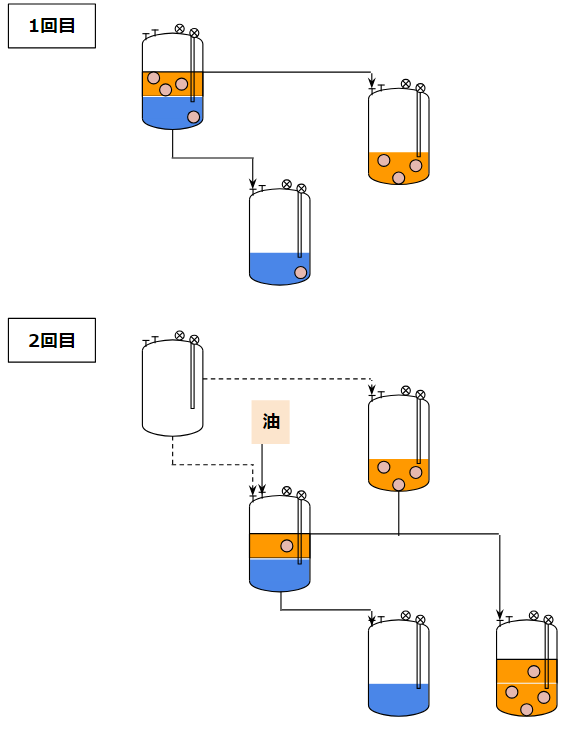

自動分液

自動分液では、撹拌やポンプなどの動力は使わず、自重だけで分液しようとします。

設備構成フローは例えば以下のようなものになります。

1回目の分液では、1つ目のタンク内に入っている水と油を自重で分離させて、上層と下層からそれぞれ配管で別のタンクに導きます。

水が下層、油が上層というよくあるケースを想定しています。

水側には手動分液と同じで目的物が一部残っています。

2回目の分液として、手動分液と同じように油を足して、再度分液します。

油は1回目と2回目の両方を受け入れるタンクを設けます。

この例ではタンク5個の構成にしていますが、手動分液と同じで4つのタンクにすることは可能です。

すなわち、1回目の分液の油と、2回目の分液の油を同じタンクに集めてしまうという方法です。

分液のタンクは縦型で書いていますが、実際には横型の方が多いです。

というのも分液速度とタンク長さは関係があるからですね。

2回目の油を足しながら分液するというのは少し難しく、2回目の油を入れた後に、横型タンクを足してそこで分液する方が良いかもしれません。

タンク数は5個・ポンプは不要・シールポットは1個にまとめることが可能、と設備構成が楽になります。

代わりに自重で落とすための設備高さが必要になるので、投資としては手動でも自動でも変わらない可能性があります。

それでもポンプが少ない分だけメンテナンスが少なくて、自動分液の方が楽だと思います。

参考

関連記事

最後に

2回分液を行う際、手動分液と自動分液のどちらを選ぶかによって設備構成や運用負荷は大きく変わります。

- 手動分液は撹拌機やポンプが多く、設備が複雑になりやすい。

- 自動分液は設備がシンプルでメンテナンスも楽だが、設置スペースや高さの確保が必要。

目的物の効率的な抽出と設備の運用しやすさを両立させるため、プラントの条件に応じた適切な選択が重要です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント