化学プラントでは、液体の移送作業が日常的に行われていますが、その背後にはさまざまな危険が潜んでいます。ガスの漏洩、液体の漏洩、静電気による着火、配管の閉塞など、これらのリスクを正しく理解し、適切な対策を講じることが、安全なプラント運営には不可欠です。

本記事では、液体移送時に考慮すべき主な危険要因とその対策について詳しく解説します。

プラントで何か問題があった時は、液体の移送をとにかく止めるように緊急処置します。当たり前のことですが、実は意外と説明できないでしょう。特に機電系エンジニアは当たり前のように、ポンプを購入したりメンテをしたりしますが、使用時の危険性を認識していないケースがあります。危険物の溶媒を想定した表現ですが、酸やアルカリでも原理は同じです。

しっかり危険性を理解して、化学プラントを安全に運営したいですね。

この記事は、静電気シリーズの一部です。

静電気は目に見えないからこそ化学プラントでは怖い

スプレーボール選定ガイド:静電気・脱落・耐久性の落とし穴とは

振動ふるいの仕組みとリスク対策:粉体処理で見落としがちな静電気と安全距離

セルフスタンドでのガソリン給油を静電気対策の視点で解説

なぜ化学プラントは長袖作業服?被液・火傷・静電気対策の重要性

化学プラントの静電気対策:事故を防ぐ現場の実践法

粉体ホッパーで粉塵爆発を防ぐ設計ポイント:投入時の密閉化から排出時の窒素ブローまで

現場でできる防爆対策の基本:モーターを防爆型にするか、非防爆を遮断で守るか

この記事は、液体移送シリーズの一部です。

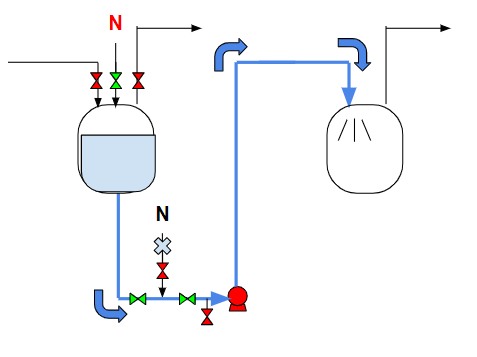

気体で液体を押し出す仕組みとタンク運用のポイント

タンク内液体を上部から手動でサンプリングするのは危険

化学プラントの液体移送を安全にする窒素ブローの基本3パターン

ガスの漏洩

液体の移送をしているとき、ガスが発生すると考えた方が良いでしょう。

水でもあっても、一部はミストとなって空気中に舞っていきます。

有機溶媒を扱う化学プラントでは、有機溶媒ガスが液の移送時には発生します。

反応槽やタンクなどに液を流しているとき、ガスラインからはガスが外部に漏洩していきます。

通常の運転時なら適性な処理がなされて、外部に影響が出ない安全な状態になっています。

ところが、何かしら問題が起きている時には、ガス処理が適切になされているか確認する時間すらない場合も。

まずは、いったん液の移送を止めてガスが発生しない条件にしてから、ガス吸収装置に問題が無いことを確認して再開します。

液の移送時にはガスが発生する

液体の漏洩

液体を移送しているとき、配管ライン中から液体が漏洩してしまう可能性があります。

通常はポンプ起動後にラインチェックをして漏れ確認を行います。

そこで配管から漏れがあったら、即座にポンプを停止します。

応急処置をしましょう。

処置をしている間に、他のラインも移送をしていると、もしかしたら漏れが起きるかもしれません。

ガスケット劣化が原因でたまたま漏れているだけなのか、別の理由があるのかを想定します。

1ラインだけを処置すれば良いのか、他のラインもチェックしないといけないかで、作業員の負担は全然違います。

こういった場合に、バッチプラントでは他のラインの液も止めてしまうことが割とあります。

液の移送時間が1時間程度と短いため、少し止めてもカバーできるからですね。

静電気による着火

液体を移送させている時、静電気の着火リスクは高くなります。

適正にコントロールして静電気着火がしないように運転します。

液体の移送は常に安全に行っているとは限らず、いつ何かしらの問題が起きたとしても不思議ではありません。

例えば先の例である、ガスケット劣化による液漏れで静電気着火という可能性は十分にあります。

何となくポンプで移送すれば安全と思うエンジニアもいるかもしれませんが、作業員は常にある程度は不安と緊張の状態にいます。

液の移送時には静電気が溜まるリスクがある

閉塞を起こす

液体の移送をしているときは、配管の閉塞のリスクを持ちます。

閉塞したら開通作業をすればいい、と単純にはいきません。

静電気着火が起こってもおかしくないからですね。

配管取外しなどの肉体労働としての辛さもありますが、それ以上に着火の危険性は怖いです。

何か問題が起きている時は、閉塞の恐れがありそうな液体の移送はとにかくストップします。

液体の移送は危険

液体の移送は危険ということが理解していただけましたでしょうか?

化学プラントでは反応がとにかく危険だとスコープがあたりますが、液の移送も十分に危険です。

機電系エンジニアとしてはポンプの設計として関わりますが、能力設計にだけ目を向けて危険性を意識しない人が意外といます。

改めて考えると難しい話ではありませんが、一度は考えておかないととっさの時に困りますね。

参考

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

液体の移送作業は、化学プラントにおいて不可欠な工程ですが、同時に多くの危険が伴います。ガスの漏洩、液体の漏洩、静電気による着火、配管の閉塞など、各種リスクを正しく理解し、適切な対策を講じることで、安全なプラント運営が可能となります。日々の業務において、これらの危険性を常に意識し、安全対策を徹底することが求められます。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント