分液について解説します。

化学プラントの機電系エンジニアとしてはほとんど意識していないけど、運転上は重要な工程。

装置的には手動・自動問わずに配管の構成だけでも分液ができるので、過去の実績に合わせて組んで終わりと考えがちです。

機電系エンジニアとしては本当は必要だけども、敬遠しがちな化学工学の視点。

初心者向けに分液の基礎的な部分を解説します。

イメージとしてはドレッシングで油と水が分離しているのと、全く同じです。

この記事は、分液シリーズの一部です。

分液の基礎|水と油が分かれる理由と正しいイメージ

化学プラントの2回分液装置構成とは?手動と自動の違いを徹底解説

手動分液装置の配管高さ制約とは?設計段階で知っておくべき重要ポイント

化学プラントのタンク底分液:弁・計器の役割と設計

連続分液装置の配管設計で気を付けたいこと

手動分液を実現するための化学プラント設備構成

グリストラップ・油分離槽の設計ポイント|分離効率と運用性を両立する方法

化学プラントで使われるオーバーフローの3つの基本型をわかりやすく解説

ミキサーセトラーの構造|連続液体抽出

分液ラインで導電率計を正しく測定させる方法|満液条件・配管形状・流速の最適化ポイント

ストークスの式

分液を考えるとき、速度が大事な要素になります。分液速度という表現をします。そのままですね。化学工学的には一般にストークスの式として知られています。

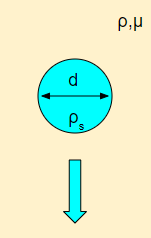

$$ u=\frac{d(ρ_s-ρ)g}{18μ} $$

油の密度ρ・粘度μに対して、水滴の密度ρs・径dとしたときの、水滴の落下速度を示しています。分液では油と水を分離することが多く、油の方が水よりも密度が軽いことが多いです。水が油中を落下していき、油と水が分離。その速度は水滴の大きさにも関係するという式です。

制御できる要素

ストークスの式を眺めながら、運転制御が可能なパラメータを探していきましょう。パラメータが少なすぎますが、この中でも運転で制御ができるのは以下の3つになります。

- 油の密度ρ

- 油の粘度μ

- 水の密度ρs

運転条件範囲まで決まっている製造現場の世界では、水や油の性質そのものを変える(例えば油の種類を変える)ということはできません。

できる範囲というと、密度や粘度という物性の範囲。直接的に操作可能なパラメータは温度です。温度が高い方が密度も粘度も小さくなる。

ただし、その傾向は物体によって違う。密度差が大きい方が分液速度が速く、上手く分液できるかもしれない。運転範囲内で温度を振ってみながら探していくことになるでしょう。

ストークスの式では油の粘度が分母に来ているので、油の粘度が小さい(温度が高い)方が分液速度が速くなりそうです。

必要な情報は

ストークスの式を眺めていても、運転で必要な情報が何か?ということは少しわかりにくいと思います。

速度が速い方が良いことは分かるが、水滴の径によって変わる?ここで分液速度をどうやって評価すればいいか、若干混乱します。

以下のように考えておくと良いでしょう。

水と油を分液し終わるのは、一定の径の水滴が油層から水層に抜け終わるまでの時間。径が小さいほど、油中に含まれる(溶けているわけではない)水の量は小さくなり、分液の質が上がっていく。

実際のプロセス設計では以下のような感じになります。

分液前後の品質を一定に保つために、過去の実績から水滴の径を想定してストークスの式から分液速度を計算。小実験で分液速度を図り、分析を掛けて分液が許容範囲内に入っているか確認。分液に掛かった時間から、運転で必要となる分液時間を設定。

分液時間は結局は過去の実績に合わせて、決まった時間にしてしまうことが多いです。

分液がしにくいなどの条件があれば時間を変えることもあり得ますが、それよりも分液の前に処理を変えることが多いです。

参考

関連記事

最後に

バッチ系の化学プロセスで必須の分液について、化学工学で登場するストークスの式の意味を機電系エンジニア向けに解説しました。

簡単な式ですが、だからこそ制御パラメータと求める結果の意味は理解しておきたいです。

あまり意識せずに配管を構成して終わってしまうのは、少しもったいないですね。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント