グラスライニング配管の基本について紹介します。

グラスライニング配管は、バッチ系化学プラントで非常に多く使います。

バッチ系に限らず化学プラントなら非常に多くの場面で使用できる、頼もしい配管です。

配管設計での重要度は非常に高く、長納期化している現在ではその重要度はますます高くなっています。

グラスライニングの配管設計の考え方を知ると、一般配管にも簡単に応用ができます。

基本的な事項は機械エンジニアとしては必ず知っておきましょう。

耐食性と強度

グラスライニング配管は「耐食性」と「強度」の性質を兼ね備えています。

| 材質 | 耐食性 | 強度 |

| ガラス | ◎ | × |

| 鉄 | × | 〇 |

- ガラスは耐食性が高いけど、割れやすい。

- 鉄は耐食性は低いが、強度は高い。

この2つの良いところ取りをするのが、グラスライニング。

ガラスは酸に対して耐食性が高いことで有名。

強度を高めるためにガラスと鉄の熱膨張率差を利用しています。

高温状態でガラスと鉄をくっつけて、冷やして成形しています。

パイプって一般に内圧に強くて外圧に弱いと言われます。

しかし、グラスライニング配管は内圧にも外圧にも強い構造を作り上げれます。

内圧側でも外圧側でも母材である鉄がガラスをガードしてくれます。

グラスライニングは耐食性が高いだけでなく、強度も高いという意味で、相当の優れものです。

温度

グラスライニング配管の耐熱性は一部の部品が150℃と言われます。

バッチ系化学プラントでグラスライニング配管部分が150℃を越える運転をすることはレアでしょう。

温度条件としては常圧蒸留のガスラインが最も温度が高い状態ですが、これでも150℃を越えません。

低温側も-15℃くらいまで使用可能なので、バッチ系化学プラントではほぼ全ての温度領域で対応できます。

圧力

バッチ系化学プラントでは常圧もしくは負圧での運転しかしません。

正圧側ならフランジ規格である1000kPaまでは大丈夫でしょう。

負圧側はFull vacuumまで使用できます。

フッ素樹脂ライニング配管に比べて負圧側の安心感が高いのが、グラスライニング配管のメリットですね。

材質

グラスライニング配管は接液部がガラス、母材が鉄系であることが普通です。

ガラスは酸には強いですが、以下の薬液には注意が必要です。

- 純水

- アルカリ

温度が高い方が腐食性が高いため、水蒸気や高温のアルカリにはガラスは弱いと言えます。

設備洗浄でグラスライニング配管内に常圧の水蒸気(100℃)を通すことがあるでしょうが、手放しで安全というわけでは無いと思っていた方が良いでしょう。

ちょっと気を許すと腐食が進む可能性もあります。

母材は鉄系ですので、SGP・SS400・FCでしょう。

これらの材質で-15℃でも使えるというのが少し不思議ですね。

口径

配管口径は20A~200Aが一般的です。

ただし200Aは限定的。

150Aや100Aしか対応できない部材もあります。

AGCテクノロジーソリューションズなら、クロス・サイトグラスなどで制約を受けます。

これはバッチ系化学プラントとしては注意したいところ。

一昔前なら150Aで良かったのですが、最近では200Aのニーズが特に増えています。

減圧蒸留や粉体投入の頻度が増えているからです。

200Aでも無条件に配管設計できるというわけでは無いので、使えるフィッティングの見極めが大事ですね。

長さ

配管長さは10~3,500mmが標準です。

150A以上の大口径だと3,000mmが限界。

AGCテクノロジーソリューションズは長さが長いのが特徴で、他社なら2,000mmが限界と言われたりします。

1本あたりの配管が短いことがグラスライニング配管のデメリットです。

この分だけ、費用がかさむ要因となり漏れのリスクも増えてきます。

フランジ規格

JIS10kが普通です。

ANSI 150lbの方が世界的には有名で、AGCテクノロジーソリューションズも当然対応可能です

静電気

グラスライニング配管は静電気が溜まる性質があります。

静電気着火のリスクを抑えるために、配管の流速制限が必要です。

静電気帯電の度合いとしてはフッ素樹脂ライニング配管よりは程度が低いということも知っておいた方が良いでしょう。

グラスライニング配管のピース設計

グラスライニング配管の設計上の注意点は、ピース設計の一言に尽きます。

グラスライニング配管はグラスライニングメーカーが指定する専用の配管です。

鉄やステンレスのような自由度が持てません。

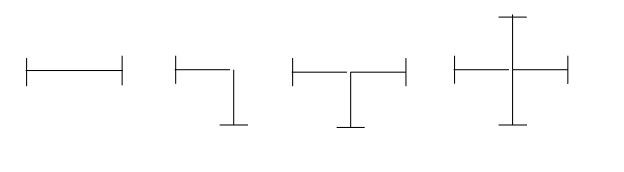

例えば、以下の図を見てください。

これは直管、エルボ、チーズ、クロスの模式図です。

末端にフランジが付いているのが特徴。

グラスライニング配管の場合、このフランジ-フランジ間の長さである「面間」が固定化されます。

鉄やステンレスの場合はショートエルボ・ロングエルボの選択肢があったり、

フランジとフィッティングの調整単管をある程度自由に決めることができます。

グラスライニング配管の場合、この大きさが固定化されて自由度が下がります。

この意味では、PVC配管も全く同じです。

コンパクトに配管を敷き詰めたいのに、制約があってできない!

こう嘆く配管設計者は多いです。

実際のピース調整方法は、メーカーの取扱説明書に記載されているので、説明は省略します。

調整方法が限定的

グラスライニング配管の設計で困るのは、長さの調整方法が限定的であることです。

ピース設計の弊害です。

直管の種類が1mm単位で決めることができません。

10mm単位のピースしか調整できません。

普通の直管は100mm以上の物を指し、100~200mmの範囲で10mm刻みの直管を準備します。

どうしても100mm以下の範囲で調整しないといけない場面が登場します。

ここでスペーサーを使います。

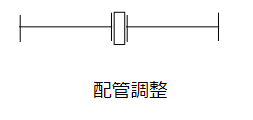

スペーサーは以下のイメージです。

単なる長方形で意味が分かりませんね。

直管だけを繋げた場合は以下のイメージになります。

これでは微妙な調整ができません。

そこでスペーサーを付けると以下のイメージになります。

小さなスペーサーを挟みこんで長さ調整を行います。

異径フランジが特殊

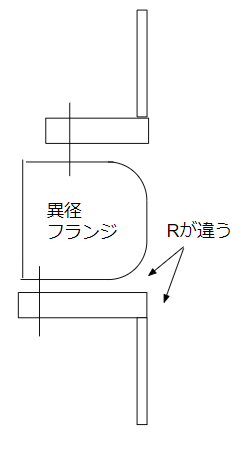

グラスライニング配管でも最大の特殊な事例が異径フランジです。

これはイメージ的には以下のとおり

単なる台形で意味が分かりませんね・・・。

グラスライニングの異径フランジと普通の配管を組み合わせた例を紹介します。

グラスライニングは接液部にガラスをライニングしています。

直管やエルボなどの普通のフィッティングのフランジの場合と、異径フランジとで

いわゆる「R」という角部の丸みが違います。

異径フランジはRが付いた丸みのある形をしています。

この異径フランジと配管を繋げる場合、普通のPTFEガスケットでは締め付けが弱いです。

こういう例ではガスケットを考慮しないといけません。

施工上の注意

ガラスをライニング配管は施工時に色々な注意をしないといけません。

ガラス割れのチェック

グラスライニング配管はガラス割れのチェックをしないといけません。

メーカーで制作したときには当然ながら割れはありません。

しかし、輸送している時に割れる可能性があります。

このためにガラス割れがないか外観チェックが必要です。

1つの工事でも規模によっては1000ピースくらい納入されることもありますので、

この1000ピースを1つずつ検査しないといけません。

大変です。

サポートの方法

グラスライニング配管はサポートの方法も考えないといけません。

小口径配管はフランジ部にサポートを置きます。

小口径配管は配管自身の強度が弱く、フランジの重みでたわみます。

フランジ自身をしっかり支えていないと、ライニングのガラスが割れるという可能性があります。

単に鉄のアングルなどにそのまま受けるのではなく、ゴム板などを敷いて力を分散させる必要もあります。

面倒ですよね・・・。

Uボルトを使うと線接触となって面圧が高くなりガラスが割れるため、Uバンドを基本とします。

ボンディング

グラスライニング配管でも特殊中の特殊なのが、ボンディング。

スペーサーに対してボンディングが必要です。

下の図を見てください。

フランジの付いたパイプでスペーサーを挟みこみ、ガスケットを付けた例です。

スペーサーはその長さが短いので、フランジを付けることができず、挟み込まないといけません。

ここでガラスは電気を通しませんし、ガスケットであるPTFEも電気を通しません。

グラスライニングのパイプもガラス面は電気を通しませんが、母材である鉄部分がボルトを伝って、建屋と電気的に一体となります。

ところが、スペーサーはPTFEで完全に覆われて、電気的に浮いた状態になります。

これを「浮き導体」と言います。

静電気が溜まり、静電気着火の恐れがある部分として、あまりにも有名。

こんな時には、電気的に接続するためにボンディングが必要です。

ボンディングは化学プラントでも施工を忘れやすい事項です。

重要度が高いのに、忘れてしまいがちなので、要注意です!

関連記事

グラスライニングについてさらに知りたい方は、以下の記事をご覧ください。

下記の参考サイトも興味があれば確認してください。

最後に

グラスライニング配管について紹介しました。

材質・耐熱性・圧力・口径・長さ・ピース設計・施工性などを紹介しています。

グラスライニング配管とフッ素樹脂ライニングの配管のどちらを使うかは会社の思想によって分かれるでしょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント