ガスケットは配管や装置の密閉に欠かせない部品ですが、素材や構造によって性能や使い方が大きく変わります。特にフッ素樹脂(PTFE)を使ったガスケットには「無垢タイプ」と「包み型タイプ」の2種類があり、それぞれ特徴があります。

この記事では、この2つのガスケットの違いとメリット・デメリットを初心者向けにわかりやすく解説します。

耐食性が求められる配管に対して、ガスケットとしてとてもメジャーな材質です。表現はいろいろあると思いますが、バッチ系化学プラントでは特に有名。

ニチアス社ならTombo.No9007や9010、バルカー社なら7010や7030がそれぞれのフッ素樹脂とフッ素樹脂包みの型式番号になります。

この辺りの表現を知っているだけで、機電系エンジニアとしてはベテラン感が出てきますので、しっかり理解しましょう!

フッ素樹脂ガスケットは高耐食性材料

この記事は、ガスケットシリーズの一部です。

その片締め、塔の傾きが原因かも?ガスケットトラブルの実例と対策

ガスケット係数と最小締付圧力の違いを徹底解説|種類ごとの比較と選定ポイント

高温運転で注意すべきクリープ現象:配管・ライニング・ガスケットのチェックリスト

初心者でも分かる!水系ユーティリティ配管とガスケットの選び方

渦巻ガスケットとは?構造・特長・使い方を図でわかりやすく解説

ガスケットの基本原理と選び方|漏れを防ぐ密封技術のポイント解説

化学プラントにおけるジョイントシートガスケットの適用と注意点

フランジのガスケット・ボルトナットシステムとは? 基本構造と役割をわかりやすく解説

フランジとガスケットの接続寸法を比較

フッ素樹脂ガスケットとフッ素樹脂包みガスケットの特徴

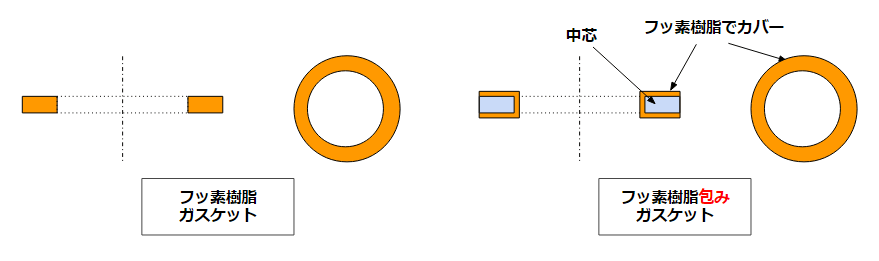

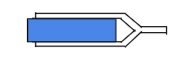

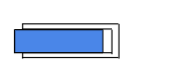

フッ素樹脂ガスケットの2種類を、バッチ系化学プラントでどのように使い分けるか紹介しましょう。フッ素樹脂ガスケットは大きく2種類に分けて考えます。左がフッ素樹脂ガスケット、右がフッ素樹脂包みガスケットです。

左は純粋なフッ素樹脂ガスケットで、PTFEの無垢ガスケットとも言います。

右は外側のみPTFE系のフッ素樹脂で、中にはジョイントシートが入っています。

ジョイントシートはメーカーによって変わります。

ジョイントシートはもともとアスベストを使っていましたが、アスベストの健康被害問題が起きてから、ノンアスベスト化が進みました。ノンアスベストジョイントシートと呼ぶこともあります。

とはいえ、ノンアスベストは完全に浸透したので、いまさらノンアスベスト?という時代になっています。

フッ素樹脂ガスケット(無垢ガスケット)

フッ素樹脂ガスケットは、ほぼすべての場所で使えます。重宝しているユーザーも多いでしょう。耐食性が求められる箇所に、第一に候補になるガスケットです。

高級材質に最適

バッチ系化学プラントでは、ステンレス配管や高級金属配管がフッ素樹脂ガスケットでほぼ一択という状態です。フッ素樹脂のデメリットとして、一部のガスの透過があります。これはフッ素樹脂包みガスケットでも起こります。

それ以外に使えるガスケットが存在しないので、透過を嫌って特別なガスケットで対応することはレアケースです。フッ素樹脂ガスケットを標準的に使うということがポイントです。

フッ素樹脂ガスケットのオプション

フッ素樹脂ガスケットは基本的にPTFEでできています。打ち抜きガスケットなんて言ったりもしますね。PTFEそのものでガスケットとして成形したある意味単純なもの。

- 温度:メーカーのカタログでは100℃以上は推奨されません

- 圧力:1.0MPa程度までで、バッチ系化学プラントでは十分すぎる性能。

- 厚み:数種類あるが、どれか1種類に限定して使うことになる。

汎用シートガスケット以上に単純ですね!

添加物

PTFE単体で作るガスケットでも十分すぎる性能を持っていますが、添加物を付加することでさらに性能をアップすることができます。フッ素樹脂はやっぱりすごいですね^^

信頼感抜群です。静電気やクリープを除けばね・・・。

シリカ

シリカを添加することで全体的にパワーアップします。温度も150~200℃程度まで使えて、圧力も2~3MPaまで使えるようになります。PTFE単体で問題がある系には、例外的にシリカ添加タイプを使ってみると良いでしょう。

カーボン

シリカの代わりにカーボンを添加する場合があります。カーボンで耐熱性や強度をアップできる可能性がありますが、硝酸や硫酸などにカーボンは弱いです。汎用性を失う方向なので、あまり使わない方がいいでしょう。

アルミナ

シリカ・カーボンと同じく無機系のアルミナを添加する場合もあります。シリカよりも耐熱性を上げることができて強くなります。ですが、当然ながら高価です。シリカでダメならば、アルミナにするという感覚でOKだと思います。

フッ素樹脂包みガスケット(ジャケットガスケット)

フッ素樹脂包みガスケットはレアケースと考えます。フッ素樹脂包みガスケットのメリットは以下のとおり

- 若干安い

- クッション性がある

一方、デメリットとして以下があります。

- 真空に特殊な対応が必要

- 複雑な形に加工できない

若干安い

フッ素樹脂包みガスケットの方が安いです。これは単純ですね。フッ素樹脂の量が少ないからです。

クッション性がある

これがフッ素樹脂包みガスケットの最大のメリットです。PTFEでは基本的に硬いです。力を加えれば伸びる性質がありますが、硬いです。

グラスライニングやフッ素樹脂ライニングの配管に対して、フッ素樹脂ガスケットを使うとフランジ面のガラスやフッ素樹脂が変形したり割れたりする恐れがあります。これはフッ素樹脂ガスケットが硬いからです。

グラスライニングやフッ素樹脂ライニングの配管では、ガスケットをすこしでも柔らかくして、変形しやすくすることが求められます。グラスライニングやフッ素樹脂ライニングのフランジ面は平たんではありません。ここに適切にシールをするためには、ガスケットは大きく変形することが求められます。

真空に特殊な対応

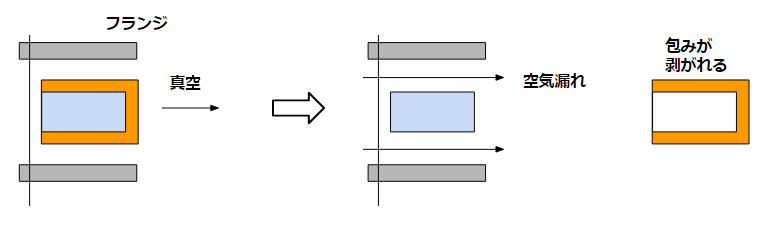

フッ素樹脂包みガスケットは真空に弱い傾向があります。真空下で運転していると、外側のフッ素樹脂部分が内部に引き込まれる可能性があります。

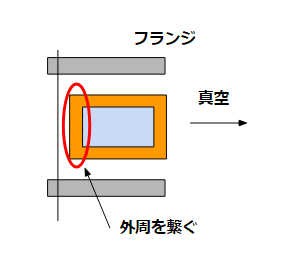

その対策として、外周部を繋いでしまう方法があります。

とはいえ、これはコストアップに繋がります。こういう気を使うくらいなら、無垢のフッ素樹脂ガスケットの方が分かりやすいです。ガスケットの種類はなるべく少なく、シンプル化したいですからね。

複雑な形に施工できない

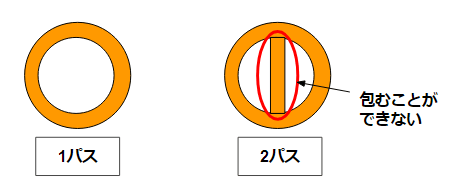

フッ素樹脂包みガスケットは複雑な形に施工できません。多管式熱交換器のチューブシートのガスケットが良い例です。

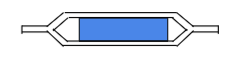

1パスならガスケットは普通の配管やタンクと同じドーナツ形でOK。

2パス以上になると、ドーナツの内側にガスケットが必要です。

これはフッ素樹脂包みガスケットでは対応できません。左側が1パス、右側が2パスのチューブシート用のガスケットです。

2パス以上だと包みガスケットは物理的に施工が難しいです。その分だけコストは大きく上がります。

それなら、無垢のフッ素樹脂ガスケットで良いのでは?と思います。そもそも、フッ素樹脂包みガスケットが必要な熱交換器はグラスライニングやフッ素樹脂ライニングの熱交換器に限定され、そういう熱交換器は基本的に1パスでしか作りません。

そこにフッ素樹脂包みガスケットを付けます。

フッ素樹脂包みガスケットのオプション

フッ素樹脂包みガスケットにもいろいろなオプションがあります。

内径の形状

ガスケットのオプションの1つは内径の形状にあります。内径の形状がオプションとして存在してれば、外径の形状も当然あります。まずは内径の形状の特徴を理解しましょう。基本形は以下のとおり。

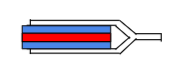

このタイプは製作のしやすさを重視した安価なタイプです。フッ素樹脂を2枚準備して、中にジョイントシートなどを挟んで、内径側を溶着します。内径側の「Y」の字を横にした形は、溶着の結果です。この部分は液たまりの要因となります。

液が溜まることを嫌う医薬系などでは下の図のような形にします。

いわゆる「コ」の字型です。余分な液たまりがありませんが、溶着や形を作るのに余計な工数が発生します。

単価アップに繋がります。液たまりを嫌うのか・コストアップを嫌うのか、という思想でどちらを基本形にするのか分かれるところでしょう。「コ」の字型を例外的に扱うことの方が多い気がしますが・・・。

外径の形状

内径の形状の次は外径の形状です。オプションとして下の図のようなイメージです。

「Y」の字を横にした形を外形側にもセットしています。これは配管内が真空である場合に使います。

真空下ではフッ素樹脂の包み部分だけが配管内に吸い込まれていって、漏れこみ量が増えたりガスケットが破壊したりするトラブルに繋がります。真空下でも引き込まれないようにするためには、外形側を閉じていればOKですね。外径側の閉じ方は以下のパターンが考えられますが、思想は同じです。

- 溶着

- 縫い合わせ

この2種類に対して、以下のパターンが付加されます。

- 全周

- 部分

「縫い合わせ」「部分」がもっとも密着度が低いパターンです。何となくくっついている、程度の感覚。中芯が見れるので、同じように外径を閉じたタイプで違う中芯を使い分ける場合には、選択肢としてあってもいいでしょう。

「溶着」「全周」がもっとも密着度が高いパターン。真空度が高い場合に使いそうですね。他には異物混入を防いだり静電気対策として使える可能性があります。現実的には「縫い合わせ」「部分」か「溶着」「全周」かのどちらかの選択肢に限定されるでしょう。

ステンレス薄板

中芯のオプションとしてステンレス薄板があります。

これはガスケットとフランジのシール面を強制的に確保しようというもの。フランジ面のひずみがきれいに取れない、ライニング系のフランジに対して使用することが多いです。

グラスライニングもフッ素樹脂ライニングも該当します。配管フランジで使用することは少ないですが、タンク周りのノズルではステンレス薄板を積極的に使います。ステンレス薄板もオプションが2つあります。

- 平板

- 波板

波板の方が接触面積を小さくすることができるので、シール性は高くなります。

厚み

厚みはジョイントシートと同じくいくつかの選択肢があります。ジョイントシート同じく、既存の配管ガスケット厚みから変更するのは難しいです。いったん厚みを設定すると、変更が難しいです。

フッ素樹脂包みガスケットだと中芯であるジョイントシート以外にも、フッ素樹脂包みの厚みもオプションとなりえます。フッ素樹脂包みの厚みが大きいほど、真空下でも引き込まれにくくなりますしガスの透過もしにくくなります。とはいえ、いったん厚みを設定すると、変更が難しいという意味で同じです。

寸法

ガスケット寸法はJISやASMEフランジに合わせる形で設定するだけでは不十分です。ライニング配管に対して、内径外径を変更することが考えられます。

グラスライニングとフッ素樹脂ライニングでも違います。ライニング厚みやノズルのR部に違いがあるからです。この辺はメーカーに連絡して「○○用」と言えれば選定してもらえます。

ガスケットの当たり面積

PTFEでガスケット包むため、PTFEの包み方によってサイズが大きく変わります。

包み方

PTFEの包み方には数パターンあります。

- ガスケットの内径側だけを包んだもの

- ガスケットの内径側・外径側の両方を包んだもの

- 液たまりが少ないような包み方をしたもの

こういう色々なタイプがあります。いずれも、ユーザーからの要望で生まれたものでしょう。これらのタイプでガスケットのサイズはすべて異なります。

特に分かりやすいのは、ガスケットの内径側だけ包むものと、内径側・外径側の両方を包んだものの比較です。フランジのボルト穴よりも大きいガスケットは作れないので、外径側を包む分だけガスケットは小さくなる。ガスケット側の都合によってガスケットの当たり面が変わってしまいます。

フランジのライニング厚さ・精度

PTFE包みガスケットを使う対象の配管には、例えばグラスライニングやPTFEライニングの配管があります。これらのライニング厚みや精度はメーカーによって全然違います。

特にPTFEライニングは大きく違いがあります。ライニングと言っても、配管と密着しておらず、内挿しているだけ、というパターンもあるくらいですから。

ガスケットの当たり面を配管側に合わせようとしても、配管メーカー側の都合で当たり面が変わったり、液たまり量が変わったりします。

バルブ等の精度

配管側の都合だけでなく、バルブ等の精度によっても当たり面が変わります。この辺は、担当工場で使用している配管・弁・ガスケットの寸法を比較すればすぐに分かります。配管側よりもバルブ側でガスケットの当たり面が規定できる場合もあると思います。

例えば、PTFEライニング配管にPTFEライニングバルブを使えば、当たり面はあまり変わらないと期待しています。ですが、グラスライニングはPTFEライニングよりも厚みが小さいので、グラスライニング配管にPTFEライニングバルブを使えば、グラスライニング配管側の当たり面で決まってしまいます。

バルブがPTFEライニングではなく高級材質を使う場合は、グラスライニング配管よりも当たり面が小さくなる側に働くこともありえます。

ソフトタイプ

フッ素樹脂ガスケットの中でも少し変わったタイプとして、「ソフト」タイプのものがあります。バルカーではコードシール<ソフト>、ニチアスではソフトシールの名前で販売されているソフトタイプ。

マシュマロなんて言っている人もいます。このソフトタイプのフッ素樹脂ガスケット、目的は応急処置と言われています。ソフトタイプのフッ素樹脂は応急処置目的

応急処置目的にだけ使いそうな気がしますが、実際にはいろいろな用途に使えます。その使い方を紹介します。

応急処置目的

ソフトタイプのフッ素樹脂ガスケットは応急処置目的が基本であることは否定できません。例えば以下のような使い方をします。

- フランジからの漏れに対してフランジの隙間に重ねて使う

- 配管のピンホールに対して当て板とバンドで締め付ける時のシールに使う

- ねじ込み継手のシールに使う

ソフトタイプはほぼ任意の形状のシールを構成できるのが特徴。この特徴を活かして、応急処置として大活躍します。ドーナツ形のガスケットのような成形されて決まった形だと、決まった場所にしか対応できません。ソフトタイプは成形しているわけではないので、適用範囲が高くはありません。

バッチ系化学プラント程度の低い圧力や温度ならある程度長期間でも使えますが、条件が厳しいと短期間しか持たないでしょう。SDMでちゃんとした修理をするまでの「繋ぎ」として考えるべきですね。

ねじ込み接続部にソフトタイプ特にテープタイプはごく日常的に使いますが、私は応急処置のカテゴリに分類します。私の職場では、ねじ込み継手自体が応急処置的な使い方をしているからです。

ねじ込み継手は信頼感が低く、フランジ継手を絶対正義と考える思想です。この辺は、一部の設備メーカーには絶対に理解してもらえないですね^^

大気圧設備のシール

ソフトタイプのフッ素樹脂ガスケットは大気圧設備のシールとしても使えます。大気圧設備はそもそも耐圧構造を持たせることができない設備であることが多いです。屋外タンクなどが典型例ですよね。

一定規模以上のサイズになると、汎用フランジでフランジ呼び圧力に耐えるだけの設備強度を持たせることは非現実的となります。そんな大気圧設備で分割構造とする場合は、微妙の圧力に対して漏れを防ぐ目的のシールを付けないといけません。

ソフトタイプは大型の設備の微圧に持つためのシールとして使える

汎用の成形ガスケットでは大型であるがゆえに高価でありながら、実は高い耐圧は期待されていない。

それなら、ソフトタイプでも好いのでは?って思いませんか。ほぼ任意の形状に仕上げることができて、微圧程度なら耐える。 ソフトタイプの特徴そのものが、大気圧設備のシールにマッチしています。

ジョイントシートを包み型に変身

離れ業的な方法ですが、ジョイントシートを疑似的にフッ素樹脂包みガスケット化することができます。ソフトタイプの中でもシールタイプの出番。ジョイントシートにシールを巻き付けると、あら不思議。

ジョイントシートがフッ素樹脂包みガスケットになるではありませんか(笑)完全なフッ素樹脂包みガスケットに比べると、寿命が短いですがそれでも応急処置としては十分。

使用環境や材料の調達環境によっては、大口径のフッ素樹脂包みガスケットではなく、汎用ジョイントシートガスケットにシールを巻き付けたタイプを採用している会社もあるのではないでしょうか?

ソフトタイプがフッ素樹脂であることを考えれば、原理的にはこういう使い方もできるという例ですね。

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

PTFE無垢ガスケットと包み型ガスケットは、それぞれ異なる特徴と使いどころがあります。

耐薬品性や耐熱性を重視し、平滑面での使用なら無垢タイプが適しています。一方、柔軟性や密閉性を求め、凸凹面や傷がある場所では包み型タイプが選ばれます。使用環境に応じて適切に選び、安定したシール性能を保ちましょう。

会社によって・工場によって使い分けをしていると思いますが、何を重視しているか見極めるようにしましょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント

いつもとても参考にさせて頂いております。

一年前に異業種から科学プラント業界に転職し

右も左もわからない中、こちらのサイトを見つけ、もうすがる思いで見ています。

丁寧に教えてくれる環境ではなく、マニュアルもないので、

私にとってはこのサイトがマニュアルになっています。ありがとうございます。

ご質問などは受け付けて頂けるのでしょうか?

コメントありがとうございます。

ご質問がありましたら、ぜひともお願いします。

マニュアルも思いついたところから書いていて、

基礎の方向にも応用の方向にも体系だっているわけではないので

私にとっても参考になると思います。