FRP(繊維強化プラスチック)タンクは、化学プラントの排水やスクラバー設備などで広く使われています。FRPという樹脂の名前はCFRPという表現で、最近とても有名になっています。しかし、鉄製タンクとは異なる材質特性から、設計時に注意すべき点が多く存在します。

本記事では、圧力・温度・サイズ・ボルト管理など、FRPタンクを安全かつ長く使用するための設計ポイントをわかりやすく解説します。プラントで使う場合の注意点を中心に、ユーザー設計者が考えておくべきことをまとめました。

FRPタンクの材質

FRP配管と同じように樹脂とガラスの組み合わせの世界です。

| 内容物 | 樹脂 | ガラス(耐食) | ガラス(強化) |

| 液 | ビスフェノール | Cガラス | Eガラス |

| ガス | ノボラック | Cガラス | Eガラス |

この考え方で大きなズレは無いと思います。

圧力

FRPタンクは圧力にはほぼ持たないと考えましょう。樹脂系は耐圧容器には向きません。強度を増やすために鉄の母材に樹脂をライニングするというのが、通常の発想。鉄の部分がない、FRP単体のタンクは強度が低くて当たり前です。

少なくとも加圧系は止めましょう。負圧系は使用条件に注意しましょう。水スクラバーなどで使う場合は、水をちゃんと張っておきましょう。

温度

FRPは温度的にも持ちません。80~90℃程度くらいと考えましょう。樹脂系は100℃を越えると危険と思っているくらいでちょうどいいです。

100℃以上になったら耐えるかどうかわからないので、メーカーに聞いてみるというアクションを掛けると良いでしょう。ユーザーとしては分かりやすい数値で設計しておきましょう。

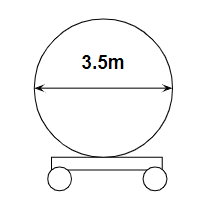

径・高さ

FRPのサイズ的には径の方が話題になります。径は3.5m以内に抑えておきましょう。道交法の制限で運搬できる径には限界があります。

高さ方向は大きな制約はありません。安価なFRPはサイズに自由度があるので、大容量のタンク向けです。ただし材質的には水系にしか使えないので、排水系に限定されるでしょう。それでも大助かりです。

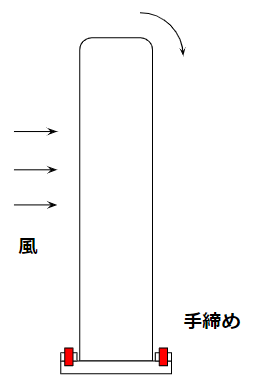

ボルト

FRPのボルトは意外な注意が必要です。ボルトは締めすぎてはいけません。何も考えずに鉄系と同じ扱いで締めてしまうと、締付力にFRPが持たずに割れる可能性があります。

手締め+α程度の力で締めたり、トルクレンチを使って最低限の範囲にしましょう。高さが大きい寸胴のタンクであれば、手締めの力だけだと風の力に負けてしまう可能性があります。

適度なバランスを取ることが難しいのがFRPタンクです。

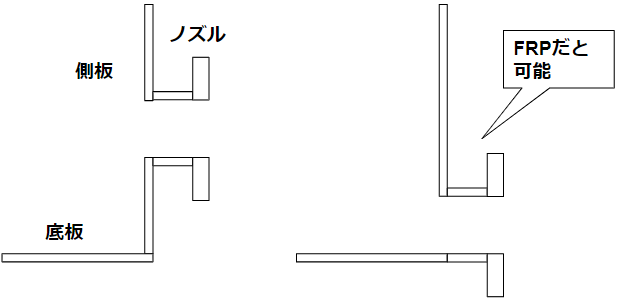

底ノズル

FRPのノズルは鉄とは違って自由度が相当高いです。典型例は底ノズル。

鉄系のタンクで側板ノズルを取ろうとすると、底板から段差を付けるのが普通です。溶接強度・耐地震などを考慮しています。

一方でFRPタンクでは側板ノズルの下面は底板と同じ位置まで、下げることが可能です。これはユーザーとしてはとても助かります。というのもタンク内の洗浄が非常に楽になるから。使い続けていくと溜まる塩類・固形分類を定期的に洗い流す作業が必要です。

最終的には人がタンク内に入って取り出しますが、内容物による被液・腐食・窒息など危険な作業です。リスクは回避したいです。そのために、タンク内の液は外部からできるだけ取り出すことが望まれます。

タンク強度面で不安があるため、周囲の板厚アップは欠かせません。

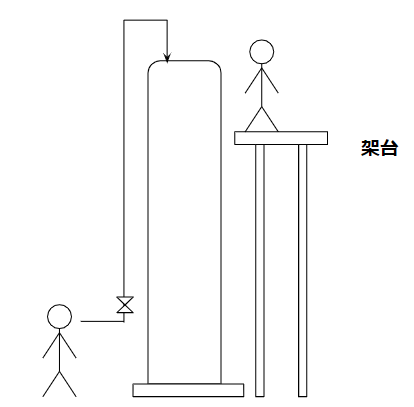

作業架台

FRPタンクの設計上はタンクそのものよりも作業架台に課題があります。

というのもFRPタンクからステージを取るのは止めておいた方が良いからです。塩酸用のFRPタンクの落下事故を受けて、FRPは劣化して割れるという認識が広まりました。

とても背の高いタンクの上部で作業をしようとしたら、独立した専用の架台を設けましょう。頻度が少なければ、仮設足場を付ける手もあります。

作業的にはバルブ操作がメインですので、バルブは地上面に集めましょう。ヘッダー化すると良いです。ヘッダーからタンクノズルまでの配管は、溶接などで固定して漏れのリスクを少なくする方が良いでしょう。

フランジ接続だとガスケット漏れがどうしても起こります。

参考

関連記事

最後に

FRPタンクは鉄系タンクと異なる独特の制約があります。

- 圧力や温度、ボルト締付の管理

- サイズ・運搬制約

- 作業架台の安全性

これらを理解して設計することで、化学プラントで安全かつ長期間使用できるタンクを実現できます。FRPタンクの特徴を押さえ、設計時にしっかり反映させましょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント