可燃性ガスを取り扱う設備では、「火が配管内に逆流する」リスクがあります。

これを放っておくと、配管の破裂や爆発など大事故につながる恐れがあります。

そんな逆火を防ぐために使われるのがフレームアレスターです。

化学プラントで大量に使用する危険物を、大きな設備内で安定な状態で保管・使用するためには、フレームアレスタは欠かせません。

消防法でも規定されている保安装置です。

この記事では、フレームアレスターの役割・仕組み・種類・選定時の注意点を、初心者向けにわかりやすく解説します。

フレームアレスターとは?

フレームアレスタとは逆火防止装置のことです。メーカーとしては金子産業が有名でしょう。

フレームアレスタの目的

フレームアレスタは非常にシンプルに網と言えば良いでしょう。細かい網の目の間を気体は通ることができても、炎は通ることはできない。

この原理を使って、万が一火災爆発が起こったとしても、被害を最小限にするための装置がフレームアレスタです。

フレームアレスタが必要な典型的な場面(タンクベント・ガスライン等)

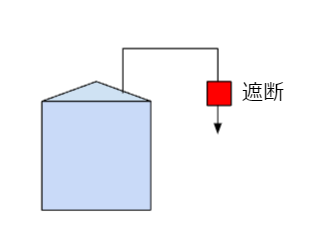

フレームアレスタは以下のように、危険物の入ったタンクと大気に接続するガスライン上に設置します。

- タンク内で炎が発生しても外部に炎を流出させない

- 外部で発生した炎をタンク内に侵入させない

炎という点で見るとタンクと外部の遮断弁の役目をしています。

フレームアレスタの役割

フレームアレスタの役割はシンプルに逆火防止だけと思いきや、意外な機能を持たせて使ってしまうのがバッチ系化学プラント。こんな機能をフレームアレスタに期待します。

- 逆火防止

- ミスト捕集

- 粉体飛散防止

網である以上は、ミスト捕集や粉体飛散防止の機能も持たせれなくはないですが、気休め程度に考えるべきです。

ミストや粉体が大気中に放散されることが問題にならない程度なら、フレームアレスタに期待しても良いでしょう。

フレームアレスタの選定ポイント

フレームアレスタの選定方法は結構簡単です。配管が決まれば自動的に決まるといって良いです。

材質選定(配管材質との整合、耐食性の考え方)

フレームアレスタの材質は配管材質に合わせるか1ランクアップさせると良いでしょう。

- 配管材質がSUS304やSUS316L → フレームアレスタ材質はSUS304やSUS316L

- 配管材質がグラスライニング系 → フレームアレスタ材質はハステロイC相当

これくらいの感覚で使えます。フレームアレスタとしてハステロイ系の材質を選ぶのは割と思想が必要です。高価だからSUS316Lのフレームアレスタを交換していくという発想をする会社もあるでしょう。

口径

口径の設計もかんたん。ガスラインである配管口径に合わせればOKです。

ガスラインの口径は、基本的にはタンクへの受入配管やタンクからの払い出し配管の口径で決まります。そのガスライン配管口径に合わせてフレームアレスタを選べばいいだけなので、特に考えることはありません。

本当はこれだけでは選べない要素があるようですが、少なくともバッチ系化学プラントでは少なくともユーザー目線では、これくらいの理解で十分です。

ガスラインの設計はプラントエンジニアとしては大事ですので、詳しく知りたい方は以下の記事をご覧ください。

フレームアレスタ周りの配管設計上の注意点

フレームアレスタを配管に付けるときの注意点をいくつか紹介します。

バイパスや弁の扱い(バイパス設置の問題点、弁を入れるときのリスク)

フレームアレスタの点検作業が危険だということなら、バイパスを付けるという発想が出てくるでしょう。でもそれが適切にできないのがフレームアレスタの難しいところ。

バイパスを付けるためにはバルブを付けないといけませんが、ガスラインにはバルブは基本的に付けられません。バルブを間違って閉めてしまうと、タンクが第一種圧力容器に該当する恐れがあるからです。

タンク内が安全な大気圧状態を維持するためにガスラインは大気開放をするのに、バルブを付けることで大気開放の機能を無くしてしまう。かといってバルブを付けないと点検作業時に、漏えいなどの危険性が高い。

難しいところです。

ミスト・粉体対策(デミスター、サイクロン等の前処理推奨)

フレームアレスタにはミスト分離や粉体飛散防止の役目を一定量持っていると書きました。とはいえ、この機能に頼るのは辞めた方がいいです。フレームアレスタの点検作業自体が危ないからですね。

- ミストが発生 → デミスターや熱交換器やサイクロンなどでミストを除去

- 粉体が飛散 → 配管口径を上げる・サイクロンなどで粉体を除去

こうしないとミストや粉体が容易にフレームアレスタに付着して、詰まる要因になります。それこそ点検作業の頻度が上がって、リスクが高くなります。

水平配管・垂直配管での取り付け注意

フレームアレスタは基本的に垂直配管に付けるのが良いです。これはフレームアレスタで詰まることを気にしています。粉体が詰まってしまう場合は同仕様もありませんが、液体が凝縮してもフレームアレスタに溜まる可能性があります。これを適切に排出するには、自重で元のラインに落とすのが最も簡便です。

仮に水平配管にした場合は、凝縮したドレンを排出する仕組みが必要になります。配管が増えるだけならまだ良いのですが、ドレン排出先を別のラインや開放系に持っていってしまうと、フレームアレスタが効かないラインができてしまって、フレームの本来の目的を損なう可能性があります。注意しましょう。

フレームアレスタの点検・保守・運用時の安全対策

フレームアレスタは点検が必須です。現場作業のリスクを低減している化学プラントでもフレームアレスタの点検は減ることはなさそうです。ストレーナの点検と同じで、リスクが高い作業です。

運転中に開放

フレームアレスタの点検は運転中に行います。バッチ運転の場合は、当該バッチが終了してプロセス液が存在しない状態で、点検するでしょう。

タンク内を完全に綺麗にしたわけではないので、部分的に危険物は残った状態でフレームアレスタを開放することになります。これって危険ですよね。

窒息に注意

プロセス液を止めても、系内には窒素を流しています。そうしなければ、空気がプロセス中に混入するからです。

フレームアレスタを開放するとき、窒素が外部に漏れます。フレームアレスタを外すとき、顔をフレームアレスタの手前に持ってくると窒素を吸い込む可能性があります。

ということは、フレームアレスタを外すときは、息を止めて網を外したり顔を別の方向に向けながら網を外さないといけません。

危険物の流出

窒息の可能性の他に、作業者は有害物に暴露する可能性があります。窒素と共に有機溶媒が大気中に漏れるからですね。酸やアルカリが漏れてくることもあるでしょう。

保護具を適切につけて開放すればいいですが、そうではないケースの方が多いと思います。

静電気着火

開放した時に窒素が漏れてきて有機溶媒も漏れてくるとなると、静電気着火の恐れがあります。

窒素で充満した空間なら静電気着火のリスクは低いですが、大気中に漏れた瞬間にリスクは上がります。蓋を開ける時・網を取り出す時・網を付ける時・蓋をつける時、いずれも危険です。

遮断弁であるフレームアレスタが無い状態とはやはり不安なものです。

参考

フレームアレスタと言えば危険物タンク。危険物製造所に関する知識も合わせて理解するには、以下の書籍がとても有用です。

関連記事

さらに知りたい方は以下の記事をご覧ください。

最後に

フレームアレスターは、逆火による爆発事故を未然に防ぐ重要な安全装置です。

- 火炎の逆流を物理的に遮断

- 使用条件に合った型式・材質を選ぶ

- 適切な設置とメンテナンスが不可欠

化学プラントや可燃性ガスを扱う現場では「最後の砦」となる存在です。

設計段階から選定を誤らないよう、安全性の視点をもって使いましょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント