配管設計の現場でよく使われる「ダブルノズル」は、二つのノズルが一体化した特殊な配管部品です。

この記事では、ダブルノズルの基本的な構造から、そのメリットや使い方まで初心者にもわかりやすく解説します。

配管設計やプラント設備に携わる方に役立つ情報をお届けします。

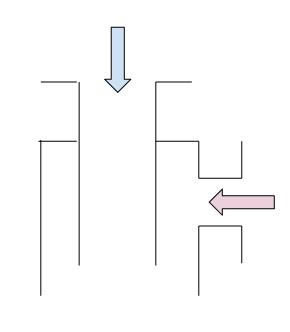

下の図のような、二重管の機能を持つノズルです。

タンクのノズル数が少ないけど、複数の液体をタンクに投入する場合に、こういう発想が出てきます。

タンク容量が大きい場合には、ノズルを多くとれるので問題になりにくいですが、容量が小さい時には使いたくなってきます。

一見便利に見える二重ノズルですが、そういうものは大抵罠があります。

どこに注意すれば良いでしょうか?

流速を合わせる

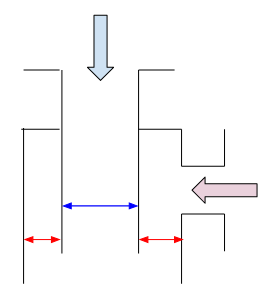

二重ノズルでは、流速がほぼ同じになるように設計しないといけません。

2つの流路で断面積が等しくなれば基本的にはOKです。

二重ノズルでは色々な使い方を想定します。

- 特定の生産では、内側と外側のどちらかだけを使う場合(切り替える)

- 内側も外側も同時に使う場合

汎用性を持たせるためにも、内側と外側の2つの流路は同じ断面積にしている方が無難です。

どちらかの流路を小さくする場合というのは、使い方を限定することになるでしょう。

内側と外側と同時に使うというのは、慎重に考えないといけません。

2つの液が反応前に接触して問題になったり、残った液が別のバッチで影響が出たりする可能性があります。

ヘッダーの方が液が溜まりにくく洗いやすいので、二重ノズルのような特殊なノズルは運用面で困ることになりかねませんね。

ライニングは失敗する

二重ノズルをライニング(耐食性が求められるライン)で実施すると失敗しやすいです。

これは、実際の形をイメージすると分かりやすいでしょう。

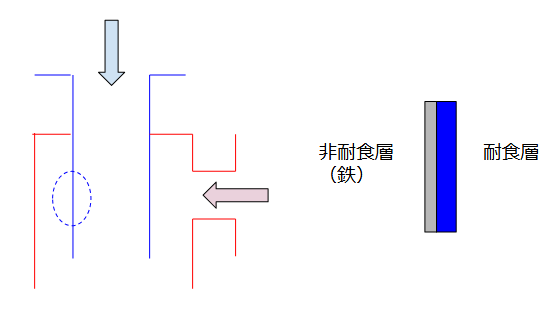

二重ノズルは内側(青色)と外側(赤色)の2つのノズルを組み合わせた形です。

耐食性を求めるがゆえに、この2つのノズルをライニングにした場合、一見問題ないように見えるでしょう。

ところが、内側のノズルはライニング構造で外側は非耐食層である鉄です。

これが外側のノズルの腐食性液体によって、腐食されてしまいます。

フッ素ライニング(特にインサート型)なら、外側の鉄が無くても使用できる可能性はあるでしょう。

一方で、ガラスライニングだと確実に壊れます。

仮に外側のノズルの液体が腐食性でなくて、内側のノズルだけで腐食性液体を扱うという場合でも同じです。

タンク内部に溜まった腐食性液体のガス化したものが、内側ノズルの外周部の鉄を腐食します。この問題は、二重ノズルに関わらずタンク上部ノズルやヘッダーの問題です。

腐食性液体を扱う二重ノズルなら、ハステロイなどの高級材質を考えましょう。

それくらいなら、二重ノズルにせずに2つのノズルに分割する方が楽ですよね。

標準化しにくい

二重ノズルは標準化しにくい問題があります。

口径やノズルの角度など、パターンはいくらでも考えられてしまいます。

その結果、反応器ごとに異なるノズルができてしまいかねません。

腐食や割れがあったときに交換しようにも、予備が無かったということもありえます。

グラスライニングやフッ素樹脂ライニングの配管でヘッダーを形成すると、フランジが増えて漏れる確率はあがりますが、取替が楽というメリットがありますね。

これを1部品の特殊な二重ノズルで置き換えてしまうということは、メンテナンス性がどうしても悪くなってしまいます。

参考

関連記事

最後に

ダブルノズルは配管設計の効率化に役立つ便利な部品です。

その構造を理解し、メリットと注意点を踏まえた上で適切に使うことで、現場の省スペース化やコスト削減が期待できます。

配管設計初心者にもぜひ押さえておいてほしいポイントです。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント