化学プラントの設計では、装置と配管を一体で考えることが多く、同じ材質で構成されることもあります。しかし、装置は本当に配管と同じ材質で問題ないのでしょうか?

実は、装置はより厳しい条件下で使用されることが多く、設計上も配管より高い安全性が求められます。

耐食性のランクを上げれば上げるほど、イニシャルコストは上がっていきます。その代わりランニングコストは下がります。どちらを選ぶかは会社の思想が出てきます。

とにかく最高級のスペックを選ぶ会社もあるでしょうが、多くの会社は最低限のスペックを選ぶでしょう。

この記事では、「装置は配管より強い材質を選ぶべき理由」について、実務の視点からわかりやすく解説します。

この記事は、材質選定(配管)シリーズの一部です。

化学プラントで使うフレキシブルチューブ:接続方式と材質選定のポイント

濃硫酸を扱う設備設計で注意すべき5つのポイント|腐食・材質・温度管理の基本

スラリー配管で失敗しないための5つのポイント|曲がり・フランジ・材質対策

なぜガスラインだけは配管材質を上げるべきなのか?設計者の心得

フロー

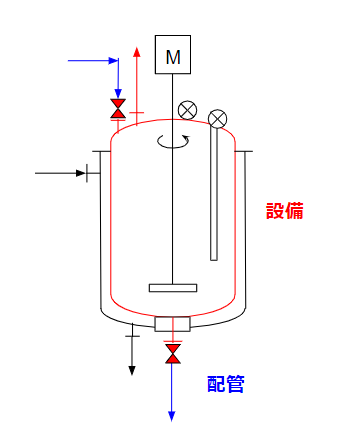

設備と配管の材質を解説するにあたって、具体的な例を挙げます。

バッチ系化学プラントではよくある反応器とそこに接続する配管を示しています。

材質を検討するときに設備と配管で同じ材質を選ぶべきかどうかということが今回の課題です。

設備と配管の材質

設備と配管の材質を同じにするかどうかという中途半端な表現を、少し細かく見ていきましょう。

作り方が違う設備と配管。

完全に同じ材質にすることはできなくても同等とみなせる範囲が存在します。

| グレード | 設備 | 配管 |

| 1 | SS400 | SGP,STPG |

| 2 | SUS304 | SUS304 |

| 3 | SUS316L | SUS316L |

| 4 | グラスライニング フッ素樹脂ライニング ハステロイ カーボン 磁器 FRP | グラスライニング フッ素樹脂ライニング ハステロイ FRP |

ざっくり4段階に分けてみました。

私の中での材質の区分はだいたいこんな発想です。

基本的には同じグレードどうしの設備と配管は同等の耐食性を持つという考え方です。

タンク底バルブは設備と配管を同じ材質

タンク底バルブまでは設備と同じ材質を選ぶと無難でしょう。

タンクがSUS316L・配管がSUS304という場合を考えます。

ここでタンク元バルブはSUS316Lにしておくという考えです。

そもそもタンクと配管の材質を分けるのはなぜでしょうか?

いくつかの理由があります。

- 腐食環境に晒される時間が設備は相対的に長い

- 取扱温度は設備の方が相対的に高い

- 設備は配管より費用が高い

- 設備が故障すると修理がとても大変

メンテナンス性を重視して設備は交換頻度を極小化したいという思想です。

タンク上部ヘッダー・ガスライン

タンク上部ヘッダーやガスラインなど配管はタンク設備と同じ材質にしておく方が無難です。

運が良い場合はこれらの配管材質のグレードを落とすことも可能です。が、これはレアケース。

蒸留などタンクとガスラインが同じ腐食環境下に晒される場合が多いからです。

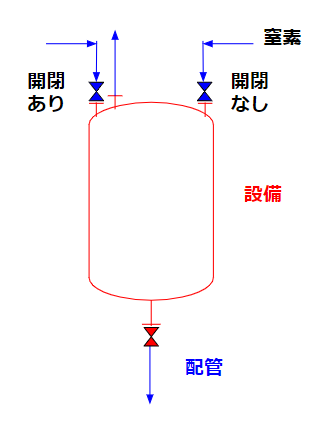

逆に配管材質グレードを落とせるケースというのは以下のような受器の扱い程度でしょう。

薬液を設備に受け入れて、条件分岐によって液を送り出すというような簡単な使い方。

この場合には液と気体の腐食環境下が違い、液の方が圧倒的に腐食しやすいという思想にします。

タンクそのものとタンク元バルブは設備と同じ扱いで、周囲配管や上部バルブは配管と同じグレードを落とした材質です。

これを達成するためには一定の条件が必要です。

- 液の受入ラインは受入バルブを開閉する

- 窒素のラインは常時流通させている

- ガスラインは大気に開放されていたり集気されている

受入バルブを開閉する場合、受入バルブを元バルブと同じ発想で設備と同じ材質にします。

この結果、1次側の配管は設備とは独立させてグレードと落とした材質にすることが可能です。

窒素ライン

一方、窒素は扱いが多少厄介です。

というのも、窒素は常時流通させることが基本だからです。

窒素配管自身はSUS304などの低グレード材質で対応できますが、設備本体がグラスライニングにする場合、どこまでをSUS304配管にすべきでしょうか?

私の職場では、設備ノズルと配管の接続部で切り分けしています。

液の受入・払出が起こるたびにタンク内での圧力バランスは微妙に変化します。

ここに窒素を流通させるとき、窒素配管内にプロセス液が逆流しないような圧力バランスを保っておかないと、窒素配管は腐食する可能性があります。

窒素だったらまだ良いのですが、水配管をSGPで同じようにタンクと直結するように構成して、SGP配管が腐食したという例は結構あります。

汎用性を持たせるなら同材質

今回の思想は配管材質をコストダウンさせるために出てきた発想です。

でも、これって本当にコストダウンにつながるでしょうか?

短期的な設備投資という意味では確かにコストダウンします。

しかし、製品の切替が多い工場では二重投資になりかねません。

いったんSUS304の設備と配管で構成した場所を、たった数年で別の製品が入ったためにグラスライニングに一式交換したなんて例はあります。

設備だけは最初からグラスライニングで組んでいたけど配管はSUS304にしていて、数年後にはグラスライニング配管にしたという例なら山のようにあります。

それなら最初から配管もグラスライニングで組んでいたらいいのに・・・って思いませんか?

結構増改築が多いプラントなら注意したいですよね。

真剣に考えているエンジニアリングでも意外と短期目線で議論されることがありますよ。

というのも異動が多くて、プロジェクトに関わったメンバーがすぐに別のプラントに担当が変わるからです。

短期目線で処理をしようとするのはプラントエンジニアリング会社だけに限りません。

参考

最後に

装置と配管は一体で設計されがちですが、使用条件の厳しさや重要性を考慮すると、装置にはより高耐久・高品質な材質が求められます。

「同じ材質でいいだろう」は短期的な合理化に見えて、長期的なリスクをはらんでいます。装置は配管より強くあるべき——この視点を設計の基本に据えることが、安全で持続可能なプラント運用につながります。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント