ミスト分離器としてのデミスターをユーザーが選定するときの考え方を紹介します。

デミスターは例えば、洗浄塔・充填塔などで使います。

ガスの中に液体が混入していて、液体を除去したいという場合です。

バッチ系化学プラントの機電系エンジニアが選定するチャンスはあまり多くはありませんが、実は使う場面はあります。

いざ自分で選ぼうとするとかなり困るでしょう。

そこで基本的な考え方をまとめました。

原理

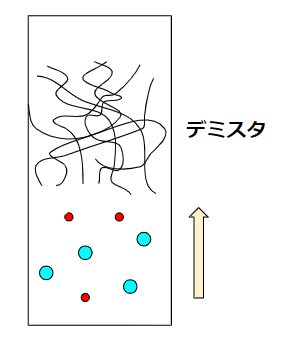

デミスタの原理を紹介します。

気体であるガスから液体を分離するための装置で、物理的な除去方法です。

もっと簡単に言うと、網です。

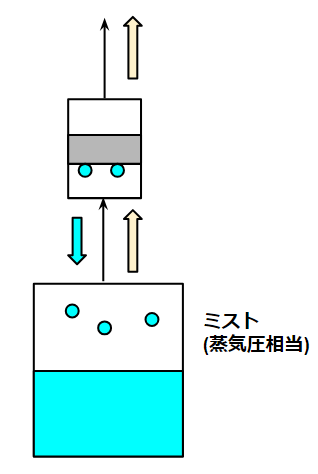

装置中に網が張り巡らされていて、そこに液体交じりの気体が通過します。

気体は下から上に流れている状況です。

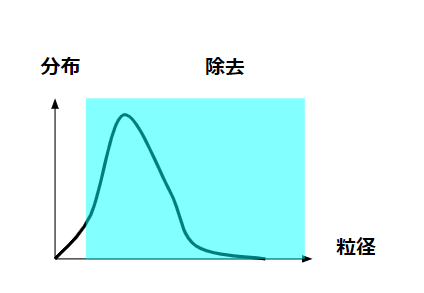

気体中に含まれる液体は粒径に対して分布を持っています。

例えば下のような感じです。

デミスタではこのうちの一定以上の粒径の液体を通過させないという機能を持ちます。

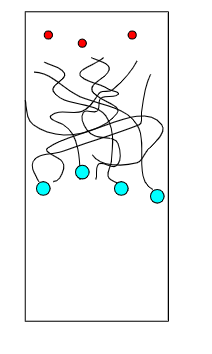

デミスタを通過する前は

このように粒径の大きな液体はデミスタでキャッチされ、小さな液体は通過します。

ここだけを見るとフィルターと同じ発想です。

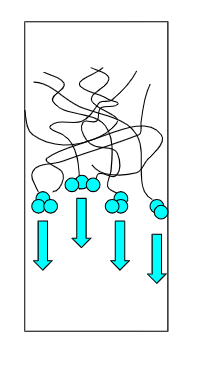

デミスターではキャッチされた液体が徐々に溜まっていくと、重力に負けて落下していきます。

これは一般には終端速度と呼ばれる考え方です。

どれくらいの粒径になると落下するか、ということはガスの送り速度に大きな影響を受けます。

$$ u=\frac{gD^2(ρ_g-ρ)}{18μ} $$

という式通り、液密度・ガス密度・流体の粘度にも影響を受けますが、化学プラントでデミスタを使う系ではほとんど固定パラメータとみても良いでしょう。

ガスが空気・液体が有機溶媒か水というパターンになるからです。

取付場所

デミスタの取付場所について解説します。

一般にはタンク上部のガスラインに設置します。

ガスは上・液は下の発想通り、上下の流れに沿ってデミスタを付けるのが王道でしょう。

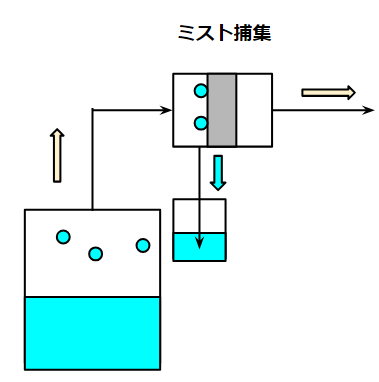

まれに横付けをする場合がありますが、ミストが溜まり続ける構造になるので、自動液抜きが必要になるでしょう。

配管数を増やすことになるので、よほどのことがない限り使わないと思います。

流量

デミスタを通る流体の気体と液体のバランスを見てみます。

ガスラインにはタンク中の液体が蒸気圧相当分だけ含まれています。

- タンクに窒素を流している場合は窒素流量

- ポンプでタンクに液体を送っているときは、ポンプ流量

などで決まる流量分だけガスラインを気体が通過します。

簡単のため、30℃の水が入った大気圧タンクに30℃・100L/minの窒素を流している場合は、以下のような組成となるでしょう。

| 窒素 | 100L/min | 96kPa |

| 水 | ? | 4kPa |

こんな感じで、窒素の流量・窒素の分圧・水の分圧が分かります。

あとは水の流量ですが、分圧比で計算すればいいです。

4/96×100=4.2 L/min

| 窒素 | 100L/min | 96kPa |

| 水 | 4.2L/min | 4kPa |

という計算でミスト中の水の量が分かります。

デミスタの直前を通る流体は、一部の液体が終端速度に従って除去されています。

- 気体の流量と液体の分圧比

- ガスライン口径

- ガスライン圧力損失

- 終端速度

ここでも圧力損失が影響を与えることに気が付くでしょう。

終端速度でミスト量が決まるということは、流量が固定されているなら口径でミスト量が決まるということ。

ガスラインの口径選定にはどうしても圧力損失の考え方が入ってきます。

口径を上げると圧力損失は下がり落下液滴径も上がる方向なので、できるだけ口径は大きくした方が良いでしょう。

デミスタは網の構造をしていて流路面積を下げる方向に動くので、圧力損失が過度に出ないように配管サイズより大きなサイズを選びます。

この選定はメーカーに依頼するほうが良いでしょう。

- 気体の流量

- 気体と液体の種類

- 取り扱い温度

- (できれば)捕集粒径

使用条件が簡単に説明できれば、あとは基本物性を伝えるだけでもそれなりの選定は可能です。

終端速度くらいから、キャッチできない粒径をある程度計算して、そこからターゲットの粒径を決めるというのが設計的な思想です。

でも、多分分からないでしょう。

そんな時はまずは適当に設置してみることをお勧めします。

それで捕集が少ないと思ったらサイズを上げてみるという感覚でもいいと思います。

これはユーザーだからできる発想です。

温度

温度の情報はデミスタ的にはとても大事です。

蒸気圧に直結するからです。

温度が高い方が蒸気圧が高く、気体中に含まれる液体量は増えます。

これを嫌がるために、コンデンサーとしての多管式熱交換器を多数つけるのが化学プラントの基本です。

圧力

バッチ系化学プラントで想定する範囲では、圧力は大気圧でです。

高圧や負圧に耐えるためには、デミスタが変形しないように構造を特別に考える必要があります。

大気圧以外の状態でミストを除去しようと思うと、タンクなどを使って分離させる方が確実です。

材質

材質は悩みの種でしょう。

ステンレスなら市販品が結構ありますが、耐酸系の材質は少ないです。

PTFE系で数社あるくらいです。

ステンレスで定期的に交換するという判断をする場合もあります。

参考

デミスターのような化学工学的な装置は、化学プラントではとても多いです。

原始的な装置ほど運転では重要になるので、化学工学的な知識は欠かせません。

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

バッチ系化学プラント向けにデミスタ(ミスト分離器)を設置する場合の考え方を紹介します。

ミスト除去の原理は物理的な除去と終端速度です。

ガス・液体の組成や流量が設計要素となります。

温度が低い方が効果的なのでできるだけコンデンサーで冷却して、大気開放ラインに付ける形が多いでしょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント