制御工学の勉強を始めたとき、「○○制御」という専門用語の多さに戸惑った経験はありませんか?中には実務で使うことの少ない用語も含まれており、全てを網羅しようとすると挫折しがちです。

しかし、バッチ系の化学プラントでは、特定の制御方法が繰り返し使われており、用語に優先順位をつけることで理解しやすくなります。

この記事では、現場での使用頻度や重要性に基づいて、バッチ系化学プラントで押さえておくべき制御の種類をわかりやすく解説します。

この記事は、制御(基礎)シリーズの一部です。

プロセス制御が大事な理由|化学プラント運転

工業計測と制御の基礎|機械エンジニアが使いこなす方法

プロセス制御に不可欠な時間特性──温度・圧力・流量で異なる反応速度とは?

制御は苦手?でも避けて通れない機械系エンジニアのためのプラント制御講座

プラント制御の考え方を日常に例える:コップに水を注ぐ動作から学ぶ運転の基本

連続値制御・離散値制御

連続値と離散値というよりは、アナログとデジタルという方が現在では馴染みがあるでしょうか。

制御の基本というか、数学の基礎的な部分です。

私は何でも外来語で済ませる風習が嫌いなので、連続値と離散値の方が好みです。

- アナログは連続値

- デジタルは離散値

という定義でほぼ合っています。

AI/AOというとアナログ信号の入出力、DI/DOというとデジタル信号の入出力のことを言います。

アナログ制御は調整を行う

アナログ制御の定義は、目標値や操作量が連続的に変化するというものです。

この連続的がどれくらいか?というのが結構問題です。

少なくともバッチ系化学プラントの制御においては調節弁を段階的に変化させるということがアナログ制御そのものになります。

デジタル制御はon-offの制御

デジタル制御の定義は飛び飛びの値しかとれないというものです。

この飛び飛びがどれくらいか?というのも結構問題です。

少なくともバッチ系化学プラントの制御においてはOn-off、100%か0%の制御しかできないものをデジタル制御と呼んでいます。

アナログ制御は高級少数、デジタル制御は低級多数

高級低級の定義は、完全に私のオリジナルです。

高級というよりも複雑という方がいいでしょうか。

制御が複雑な方を高級とここでは呼んでいます。

アナログが古くからあるもので、デジタルが最新のものだから、デジタルの方が高度な制御をしているのでは?

という誤解を解くために、高級低級という表現を使っています。

アナログ制御の方が難しいです。

PID制御もアナログ、フィードバック・カスケードもアナログ

重要な工程での制御はほぼアナログといっていいです。

デジタル制御はon-offなので自動弁によく使います。

数が多いという意味で大変です。

定値制御・追従制御・プログラム制御

制御の基本として定値制御・追従制御・プログラム制御の概念はとても大事です。

日常的に使う分野でありながら、専門用語としては登場することはないでしょう。

定値制御はバルブの中途半端な開度に使う

定値制御とは設定値SVが時間的に変化しない制御です。

制御という区分をすべきでしょうか?やや疑問です。

現場レベルでは、SV一定という表現をするでしょう。

例えば、プロセス液の送液やガスの排出時に、配管中の自動調整弁の開度を調整する場合は多いです。

ここで、SVを0から100のある値に設定して、そのまま運転をします。

バッチ系化学プラントの場合は1バッチ目の開始から終了までの間に、バルブの開閉が行わるのが普通。

- バッチ開始時には弁が閉まっている

- 送液時には弁が開く

- バッチ終了後には弁が閉まる

1バッチを1日で回すことが多いため、

1日の最初と最後は弁が空き、1日のどこかのタイミングで弁が開く。

こういう制御をしますので、この弁開度を一定にして運転するという場合、ある意味で定値制御とは言いにくい面があります。

- 弁が開いている間は、弁開度は固定しているので、「時間に依存しない」

- バッチ全体を見た時は、弁の開閉があるので「時間に依存する」

ふつうは、前者の意味で捉えますけどね・・・。

追従制御は流量計で使用する。

追従制御とは目標値の設定を手動で変えることで、目標値が変化する制御のことです。

実は上の定値制御もある意味で、この定義に当てはまります。

弁開度を例えば50%で固定して使うとして、使わない場合は0%にしています。

ここで目標値は変化していますね。

この例は少し極端なので、もう少し汎用的な例を紹介します。

それが流量計を使った仕込みです。

特に溶媒仕込みが一般的でしょう。

バッチ工場の場合、複数の撹拌槽に同じ溶媒を入れるということは非常に多いです。

- 撹拌槽Aに溶媒をa(kg)だけ入れる

- 撹拌槽Bに溶媒をb(kg)だけ入れる

- 撹拌槽Cに溶媒をc(kg)だけ入れる

いずれも同じ溶媒です。

この場合、溶媒の投入量を1つの流量計で管理します。

投入先に対して仕込み量が変わるといういみで、定値制御そのものです。

プログラム制御がバッチ系化学プラントの基本!

プログラム制御とはシーケンスそのものと言っても良いでしょう。

あらかじめ決められた動きに従って、制御をします。

特にバッチ系化学プラントでは、一定時間待つということが非常に多いです。

ポンプで送液をしている時に、自動閉止弁が2つ並んでいたとしましょう。

1つ目の弁と2つ目の弁を同じタイミングで閉めることはありえません。

1つ目の弁が閉まり、一定時間後に2つ目の弁が閉まります。

これは立派なプログラム制御。

弁の閉まる順番とタイミングが決まっています。

バッチ系化学プラントでは、この操作が非常に多いです。

フィードバック・フィードフォワード

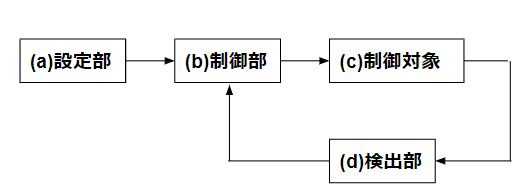

フィードバック制御とフィードフォワード制御を、下記の図を使って説明しましょう。

- フィードバックは(c)→(d)→(b)

- フィードフォワードは(a)→(b)→(c)

という流れの部分です。

エレベータを例に挙げましょう。

フィードバックをエレベータを例に説明

フィードバックは、現在の測定値を使って制御量を変える方法です。

現在の情報を振り返って、次の制御に生かします。だからバックと言います。

1階から10階までエレベータで移動するとき、現在の階から10階までの階に比例した速度で移動すると考えます。

- 最初は1階にいるので、10階との差である9階分に比例した速い速度で移動します。

- 9階に到達した時点で、10階との差は1階分であり、9階分の速度の1/9の速度で移動します。

- そして10階ギリギリの時には。速度がほぼゼロ

という動きをするとしましょう。

この時、現在位置の情報を使って、速度を変えるという制御をしています。

これがフィードバック制御。

フィードフォワードをエレベータを例に説明

フィードフォワードは現在の情報から未来の情報を予測して、前もって制御する方法です。だからフォワードと言います。

エレベータの例では、加速度や時間の情報を使います。

時間が分かりやすいでしょうか。

1階から動き出して、10秒後に速度を落とし、1分後に止まる。

こういう制御は、現在の位置に関係なく制御ができます。

バッチ系化学プラントの制御例

バッチ系化学プラントでのフィードバックとフィードフォワードの例を挙げましょう。

バッチ系化学プラントのフィードバック

バッチ系化学プラントではフィードバックを使う場所は限定的です。

危険な反応工程に使うくらいでしょう。

反応では一般に、以下のプロセスを経ます。

- AとBという2つの物質を混ぜ合わせる。

- 発生する発熱を、冷却水で冷却する。

発熱反応でなくて吸熱反応の場合は、加熱源を加えることになりますが、これはフィードバックの例としては不適切。

Aが入った容器に、Bが入った容器からBを少しずつ注入します。

ここでBの注入は流速が小さいため、自重落下が普通です。

Bの注入量の制御にフィードバックを使うことがあります。

Bの注入速度は、最初は遅く・最後は早く、でしょう。

反応物であるAが多い方が反応速度が速く、反応熱も発生しやすいからです。

Bの速度を段階的に変えるためには、Bの入った容器の液量を検知して、排出弁の開度を調整します。

これはフィードバックの典型例です。

流量が一定になるように調整するという場合も同じ考えです。

バッチ系化学プラントのフィードフォワード

バッチ系化学プラントではフィードフォワードは多くはありません。

バッチ系化学プラントでは、バッチ操作が多いため、シーケンスに従った動きが基本です。

したがって、フィードフォワードっぽい動きは極めて多いです。

ただし、これは時間で動きを変えているだけであり、フィードフォワード制御とは言えません。プログラム制御です。

プログラム制御は、制御理論的には極めて面白くない、泥臭い方法とも言えます。

それでも生産できるなら十分だと思いますよ!

私もフィードフォワードにはお世話になりました。

比率制御・カスケード制御

比率制御・カスケード制御は古典制御の中でもちょっとした応用的なポジションでしょう。

事実、バッチ系化学プラントで行う制御の中でこれらの種類は非常に少ないです。

比率制御は還流比に使う

比率制御もカスケード制御も2つの制御系を対象にします。

制御系は制御対象・制御目標と言い換えてもいいです。

比率制御は、2つの制御目標に比例関係を持たせる方法です。

バッチ系化学プラントで使う機会は還流比の設定。

これだけと言い切ってもいいくらいです。

バッチ系化学プラントでは還流はあまり多くはありません。

単蒸留の方が圧倒的に多いです。

- プロセスで使った溶媒を別の溶媒に入れ替えるための蒸留

- プロセスで使った溶媒をリサイクルするための蒸留

いずれも単蒸留の方が多いです。

バッチ蒸留の方が多いということも理由でしょう。

工場によっては溶媒回収だけは連続蒸留にするというところもありますので、

そこでは還流比を設定することもあると思います。

カスケード制御は反応の温度制御に使う

カスケード制御は、1つ目の制御系が2つ目の制御系に影響を与える制御方法です。

AとBを反応させるときに、Aが入った容器中にBを徐々に滴下する場合を考えます。

ここでBの滴下流量は、滴下ライン中の調整弁開度を変えることで制御できます。

その制御方法としていくつかあります。

- 定値制御 調整弁の開度を一定にする

- フィードバック制御 Bが入った容器の液面に応じて弁開度を変える

カスケード制御はこれより複雑な制御です。

反応は普通は発熱反応が多いため、撹拌槽のジャケットに冷却水を通します。

冷却水の流量は固定であることが多いですが、高すぎても低すぎても駄目という場合は冷却水の流量を調整しないといけません。

ここでカスケード制御を使います。

フィードバック制御を重量 → 滴下流量という制御と考えた場合、

カスケード制御は重量 → 滴下流量 → 冷却速度という制御になります。

重量の情報から滴下流量の情報を制御し、滴下流量の情報から冷却速度を決めるという方法です。

参考

最後に

制御の用語や種類は多岐にわたりますが、バッチ系化学プラントで実際に使うものは限られています。実務に即した形で優先順位をつけて学ぶことで、無理なく知識を定着させることが可能です。

この記事で紹介した制御方式を一通り理解すれば、現場での設備設計や運転管理にも役立つはずです。実務での活用を意識しながら、必要な知識を段階的に習得していきましょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント