化学プラントの配管図面屋さんの仕事内容を紹介します。

プラントエンジニアリングにおいて、配管図面屋さんは非常に大事な存在です。

機械設計エンジニアであれば、味方として強力な戦力になってもらうためにも、彼らのことを知っておくことは重要です。

単なる委託先・派遣会社や別会社という扱いで接していると、痛い目にあいます。

実務を担当する人のことを知ることは、管理者として当然ですね。

仕事内容

化学プラントの配管図面屋さんの仕事内容について紹介します。

配管図面屋さんとは図面を作成するのが主な仕事です。

ドラフターという大きな机を使って紙に製図していくイメージです。

このイメージからドラフトマンと昔は呼ばれていました。

私の職場でも10年くらい前まではドラフターがありましたね。

今は当然ですがCADを使います。

化学プラントでは膨大な量の配管工事があり、それを指示するための配管関連の図面が必要です。

化学プラントで図面屋さんというと、「配管図面を書く人」という定義がほぼ正しいです。

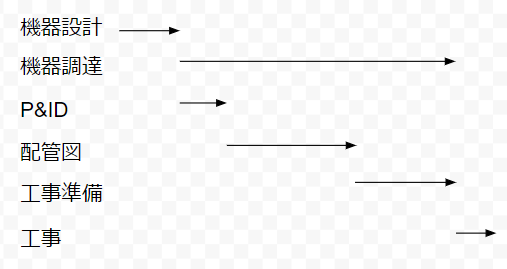

図面に関連する典型的なスケジュールを示しましょう。

このそれぞれのタイミングで図面屋さんがどういう風に関わるかを解説します。

P&ID

図面屋さんは最初にP&IDを作成します。

P&IDの元となる資料は、プロセスエンジニアがExcelなどで作った略フローです。

もしくは機電系エンジニアがP&IDに朱書きしたものが、元の資料となります。

この資料をいったんCADで綺麗な図面に仕上げます。

その図面に対してプロセスエンジニアや機電系エンジニアが会議を開いて妥当性を検証します。

P&IDには配管図を書くために必要な細かな情報が必要です。

特にバッチプラントのP&IDはかなり複雑なものになりますが、P&IDがズレると以降の資料はすべてズレていくので、チェックが非常に大事です。

配置図

図面屋さんは配置図も作成します。

配置図は配管図を具体的に書く前に絶対に必要です。

設備を構成する必要な空間を確保できるかどうかを考えるにあたって、大きな空間スペースを占める機器の情報を先に決めておかないといけません。

配置図では機器を置くことができるかを決めることが最優先ですが、中長期的なプラントライフサイクルを考えることも大事です。

ここはオーナーエンジニアユーザの価値が出てくるところ。

何も考えずに建設当初などの短いスパンだけを考えて配置を決めるのはダメです。

機器を更新するときにどれだけの手間が発生するか、コストを最小化するためにどんなことができるかを考えないといけません。

30年40年使い続けるプラントで10年20年で設備を更新するときに、工事費という投資が必要だったり工事停止期間が生じます。

配置は将来のことを考える上で極めて大事です。

機器図

図面屋さんは機器図のチェックをします。

- 機器を据え付けするため

- 計器を配管に取り付けるため

配管との取り合いという意味で図面屋さんはメーカーの図面チェックが必要です。

メーカーの図面が遅れると配管図の作成も遅れがちですが・・・

メーカーの図面が無いと配管図が書けない!というわけではありません。

やり方はあります。

この辺を誤解して杓子定規な仕事の仕方をする人は非常に多いです、

配管図

化学プラントの配管図面屋のメイン業務は、配管図作成です。

配管図作成が配管図面屋の80%程度を占めます。

配管図を作成するために以下のアプローチをします。

- 現場スケッチ

- CADで図面作成

- オーナーのチェック

- 図面と現場の整合性チェック

- 積算

CADを使う時間が多いように見えて、現場のスケッチにもかなりの時間を掛けます。

現場30%~40%、CAD60~70%くらいでしょう、

現場スケッチの時間を削減する目的で3Dスキャナーの需要が近年増えていっています。

配管図ができたらオーナーがチェックします。

- P&IDとずれがないか

- 配管の上がり下がり・行先など基本的な情報に誤りがないか

- 現場の作業性に問題がないか

機械エンジニアは配管設計思想に徹底したこだわりを持ちたいです。

ところが想いとは裏腹に、成果物はとても満足がいくものではないでしょう。

配管図でたくさんの配管が書かれているために、チェックには膨大な時間が掛かるから妥協せざるを得ません。

エンジニアの最大の敵は数です。

現地工事内容の解説

配管図面屋さんは工事内容を現場施工者に伝える仕事もあります。

P&IDや配管図を完成させれば図面屋の仕事が終わり、というわけではありません。

現場で施工会社と実物を見ながら、どこを改造するか説明と確認をしあう作業です。

これも1~2日掛かる仕事。

現場のラインにスプレーなど目印をつけて間違い防止をしたりします。大事な作業。

ラインチェック

工事が進めばラインチェックを行うことも図面屋さんの仕事です。

配管が図面通りちゃんと付いているかを逐一確認します。

ラインチェックとか配管チェックとかいいますね。

工事段階でも現場に行く機会が非常に多いです。

単価

図面屋さんの仕事の報酬は単価という概念で決まります。

単価は時間単価と図面単価の2つに分かれます。

私が働く工場では時間単価です。

時間単価は言葉とおり働いた時間に対してコストが発生します。

図面単価は1枚の図面を完成させるたびにコストが発生します。

どちらも良いところと悪いところがあります。

メリットデメリット

ユーザー目線での時間単価と図面単価のメリットデメリットを比較します。

| 単価 | メリット | デメリット |

| 時間単価 | 募集しやすい | 過払いを起こす |

| 図面単価 | コスト削減 | 図面枚数が増える |

時間単価

時間単価のメリットは募集しやすいという点です。

図面単価は図面が完成しないと売上にならないので、図面完成までに難癖に近い指摘が出ると売上に影響が出ます。

売上を適正に予測する意味でも、時間単価の方が請け負いやすいです。

その代わりデメリットとして、過払いの問題があります。

掛けた時間そのものを請求できるので、残業時間が長いほど売上は上がります。

タイムカードやパソコンのログインログオフなどの管理をしたら抑制効果はありますが、図面屋さんの「作業効率が良いか悪いか」という管理がしにくいです。

図面単価

図面単価のメリットは時間単価の逆です。

メリットはコスト削減ですね。時間単価のデメリットがそのままメリットになります。

図面単価のデメリットは図面枚数が増えることです。

図面単価で売上を上げようと思うと、図面枚数を上げれば良いです、

化学プラントの配管図面なら例えばA3用紙に大きなアイソメ図を4枚くらいかけるのに

これをA4用紙にアイソメ図を1枚1枚書いて4枚の図面として提出するケースがあります。

A3用紙とA4用紙の単価によって、どちらのケースで出すか変わるでしょう。

一般的には、枚数が増える方向です。

これは施工時に不利になります。

時間単価の一例

時間単価の一例を紹介します。

| ベテラン | 3,500~4,000円 |

| 中堅 | 3,000~3,500円 |

| 初心者 | 2,500~3,000円 |

時間単価としては相対的にやや高めです。

1か月160時間勤務で400,000~640,000円の範囲。

このうちの50%程度が図面屋さんの給料として支払われるとして

月給が200,000~320,000円。年収が2,400,000~3,840,000円。

配管図面屋の図面単位については私は詳しくありません。

おそらく、1枚10,000円のオーダーでしょう。

図面単位の相場については、例えばこちらが参考になります。

機械装置の図面の設計費で、5枚程度を50,000~100,000円のオーダーで支払うため、そこそこ妥当なオーダーだと思います。

時間単価でも枚数単価でも単価改訂の交渉は日常的に行われます。

- 図面屋さんの技能アップ

- 市況の影響

派遣社員

図面屋さんは派遣社員であることが多いです。

自社で図面屋さんを確保している化学プラントは多くはないでしょう。

- 工場近辺にある設計事務所からの派遣

- 設計事務所と取引のある遠距離の設計事務所からの派遣

いずれにしても派遣。

というのも仕事量が均一ではないから。

機電系エンジニアの仕事自体がプロジェクトの有無で大きく変わりますが、最低限の人数で回すことが求められます。

エンジニアの派遣社員化は最近少しずつ取り入れていますが、なかなか難しいでしょう。

自社の設計技術に習熟するまでに時間が掛かり、その間に派遣期間が満了するからですね。

近距離の派遣社員なら持ち家を持って腰を据えた設計ができますが、遠距離の派遣社員なら割と大変。

工事会社やプラントエンジニアリング会社と同じような環境になります。

スキル

化学プラントの図面屋さんは技能職の1つ。

技能職であるがゆえに、その人がどれだけのスキルを持っているかで、仕事の結果が変わります。

初心者-中堅-ベテランの3つのグループに分けて解説します。

図面屋さんをベテラン・中堅・初心者の3つに独断と偏見で分類してみます。

| ベテラン | 20年以上 |

| 中堅 | 5~20年 |

| 初心者 | 5年程度 |

初心者

初心者設計者の見分け方を紹介しましょう。

経験年数が短い

経験年数で初心者かどうかはある程度推定できます。

まぁ、これは当然ですよね。

図面屋さんを採用する場合、必ず履歴書を確認します。

- 高校卒業後にいきなり配管図面を書き始めた人

- 別の職種から転向した人

- どこかの会社の仕事に特化した人

いろいろな人が居ます。

業界が違えば、仕事内容が変わるのは当然。

同じ配管設計でも化学プラントとインフラ関係では大違い。

同じ化学プラントでもバッチと連続ですら違います。

単純に経験年数の大小で判断するのは難しいですが、一定の基準にはなります。

配管図作成経験が5年くらいまでは初心者

こう言っても大きな違いは内でしょう。

10,000時間で1人前になるという一般論どおり。

受け身

初心者図面屋さんは基本的に受け身です。

設備設計エンジニアから注文が来ればそれに答えるだけ。

こういう図面屋さんは、残念ながら初心者です。

なぜなら、図面作成時に必ず質問が発生するからです。

P&IDの修正1つを依頼しても、疑問点は必ず発生します。

疑問点をゼロにするような指示ができる設備設計エンジニアはいません。

そんな指示の仕方は非効率。

概要を指示して、図面を作成しながら修正協議をしていくのが普通です。

ここで、図面屋さんは疑問があったらその場で質問する積極性が必要です。

初心者図面屋さんはこの勘所が分かっておらず、質問をしないで受け身の体制でいます。

- 忙しい設備設計エンジニアに声をかけにくい

- こんな質問をしたら馬鹿にされそう

こういうマインドで質問そのものをしない図面屋さんは、急激に増えています。

経験年数の大小にかかわらず受け身の人はいるので、外見では判断がしにくいです。

ケーススタディができない

仕事の質として初心者かどうかを見分ける簡単な方法は、ケーススタディです。

化学プラントの配置設計が良い例です。

配置設計では複数のケーススタディをするのが普通。

ケース1,ケース2などと分けて考えます。

- このケース分けを自分で考えられる図面屋はほぼ皆無。

- ケース分けのパターンを設備設計エンジニアが伝達して、そこから数パターンを練り上げる人が中堅図面屋。

- パターンを提示しても、1パターンだけ作ったらそこで手が止まる人が初心者です。

この仕分け方は、私の中ではかなり有効に機能しています。

図面屋さんのスキルを見分けたいと思うエンジニアは、一度試してみてください。

得られた結果を冷静に評価すれば、見分けることは可能ですよ。

中堅

化学プラントの中堅図面屋さんは、初心者図面屋さんを卒業した人です。

ベテランのように完全に手放しでお任せできるわけではありませんが、ある程度は自由に意思疎通ができて、スムーズに仕事ができます。

ところが、中堅層を割と幅広くまとめてみてしまうと、実力差のバラつきに目が行きにくくなります。

「あの人は中堅だから大丈夫だろう」

という「だろう」視点で依頼していると、思わぬミスを見落とす可能性があります。

配管が何かと干渉する

化学プラントで図面屋さんが作成する最重要の資料は「配管図」です。

この配管図で現場工事に問題が起きれば、現場でエンジニアと工事監督者が調整をしないといけません。

この調整数が少ない方が、工事は速く進みます。

配管図の問題とかんたんに言うと「干渉」です。

配管が何かと干渉することで、問題が起きます。

配管図はmm単位で寸法を設計しているため、干渉が起きた場合はmm単位での修正が必要です。

これを失敗すると、最悪運転に支障がでます。

配管図が何かと干渉する場合、干渉する2つの部品のどちらを回避するかが問題になります。

| 干渉物A | 干渉物B | 回避する物 |

|---|---|---|

| 大口径配管 | 小口径配管 | 小口径配管 |

| 配管 | 梁・柱 | 配管 |

| 配管 | ダクト | 配管 |

| 設備 | 配管 | 配管 |

| 配管 | 配線 | 配線 |

このように、ほとんどの場合は「配管」で回避しないといけません。

配線は配管の後に工事するので、回避は非常に簡単です。

そもそも配管図のような高精度図面を作らずに、配線工事をしますので^^

配管で回避できるなら問題はないと考えますが、例えば土建と配管の干渉は致命的な問題に繋がりかねません。

配管図を書く場合には、致命的なミスに繋がるものとそうではないものの見分けが大事です。

中堅図面屋さんではこの仕分けが十分にできてない場合があり、信頼し過ぎていると大きなミスにいたる可能性があります。

というか、私は経験しました・・・。

関係図面を見ない

中堅図面屋さんの一部は、関係図面を見ずに仕事をします。

関係図面とは配管図を作成するために必要な図面です。

- 弁栓類の面間表

- 土建図

- 計器の図面

こういう図面を見ずに仕事をすると、当然ながら現場で問題が起きます。

特に影響が大きいのは土建図でしょう。

土建工事は一番初めに工事をするので、後で問題が起きても修正が効きません。

例えばロードセルを設置する工事で、失敗が起きやすいです。

ロードセルを設置する場合、土建・機械・計装の3部門が関連します。

土建図と計装図をちゃんと見ていないと、機械設備の据付ができません。

ロードセルを設置する工事の場合、それだけの重要性がある工事だと認識をせずに、適当に図面を仕上げてしまうと大きな失敗に繋がります。

中堅図面屋さんなら、関係図面との関連性を意識して重要度を設定して工事資料を書いてくれる、とオーナーエンジニア側は期待してしまいます。

ここでオーナーエンジニアと中堅図面屋さんとの認識のずれがおきます。

長納期配管で見落とす

長納期配管で失敗すると、後のリカバリーができません。

長納期配管とは、高耐食性のハステロイ系配管や、生産工場が限定的なグラスライニング配管などです。

ここで失敗が起きた段階から、部品を調達しようとしても間に合いません。

短くても1か月程度の納期が掛かるなら、工事完成まで2週間の段階で問題が起きても対応できませんよね。

配管図を作成するときに、長納期配管に対してどれだけのケアをしているかは非常に重要です。

中堅図面屋さんなら、配管の納期を考えて設計してくれる。

こう期待していると思わぬ見落としが起きます。要注意!

ベテラン

化学プラントの図面屋さんの中でも、重宝されるのは当然ベテランの図面屋さんです。

ベテラン・中堅・初心者という区分をしたとき、経験20年くらいになるとこの領域に到達します。

質問が少ない

ベテラン図面屋さんは質問が非常に少ないです。

オーナーエンジニアリングの小規模工事でも、中堅図面屋なら1日に1~2回は質疑応答があります。

これに時間を取られるオーナーエンジニアは非常に多いです。

突発の質疑応答が多くて、集中して仕事ができません。

ベテラン図面屋さんは質問が非常に少ないです。

1週間に1回あるかないかのレベルです。

問題点を整理して、配管設計に大事なポイントに絞って質問をしにきてくれます。

質問の回数でベテランか中堅かを見分けるのは、1つの分かりやすい指標でしょう。

細かい質問が多い

ベテラン図面屋さんは質問内容が非常に細かいです。

例えば以下のような質問です。

- スペックブレイクのガスケットはどちらのスペックに合わせるか?

- 配管スタンド上の配管の並びをどういう順番にするか?

- 機器図上で不足しているノズルがないか?

スペックブレイクや配管の並びは、配管の基本設計やプラント設計という意味で

設計思想を色濃く出す性質のものです。

これらの質問をしてくれる図面屋さんは間違いなくベテランです。

中堅や初心者の図面屋さんはここを適当に考えます。

どっちでもいいでしょ?という甘い思想です。

現実的にはこれは問題になります。

でも図面屋に相談が上がる機会が少ないので、問題として認識することはないでしょう。

機器図面のノズルや詳細をチェックする力もベテラン図面屋さんならでは。

質問の細かさ以上に、機器図のチェック能力が高いのもベテラン図面屋さんの特徴です。

図面チェック納涼区が高いからこそ、細かい所まで気が付くのですね。

中堅や初心者の図面屋さんは、機器と配管との取り合いにのみ注目してしまいます。

機器そのものの構造や用途を考えないので、全体のバランスや不足している部分を疑うことができません。

溶接記号を意識してチェックする図面屋もベテラン図面屋さんくらいでしょうか。

他分野との調整をしてくれる

ベテラン図面屋さんは他分野との調整をしてくれます。

そしてその報告をしてくれます。

機械図面屋さんなら電気・制御・土建の図面屋さんと調整してくれます。

これは非常にありがたい。

ベテラン図面屋はここに活路を見出します。

でも、調子に乗るパターンがありますので要注意。

あるケースでは、現場で配管施工会社との調整までしようとします。

ここで、配管の都合のみを考えて安易に改造に関する決定をしてしまいます。

それが、プロセス的に致命的な問題が起きたり、納期や予算を超過する恐れがあっても

配管図面屋さんは責任をとれません。

現場でこの問題が起こって、解決方法が1つしかないから独断で判断した。こういうケースは、プロジェクト全体としては問題になります。

せめて事後承諾でもいいから、オーナーエンジニアに報告すればいいのですが。

ベテラン図面屋さんが一度は通る道かもしれませんね。

図面屋さんのスキルを育てるためには

配管図面屋さんのスキルを育てることは、その会社のエンジニアリング力を上げることに直結します。

配管図面屋さんは一般に外部会社に委託しているでしょうが、大手工場であればあるほどその会社が「抱え持っている」状態にあります。

この場合、非常に長い付き合いをすることになるので、社員と同じく人財の育成という視点を持つべきでしょう。

現場工事をチェック

配管図面屋さんは現場工事のチェックが非常に大事です。

図面でイメージしていたとおりに、現場ができあがっているか

このチェックはPDCAサイクルとして非常に大事です。

現場チェックができない理由はいくつかあります。

- オーナーエンジニアから工事の計画が伝わってこない

- 次の仕事が降りてきて忙しい

- 工事の追加資料作成に追われている

機器の据付などの大きな工事は是非とも確認したいところ。

機器を据付できるかどうかという工事上の最重要課題について、据付日に立ち会うことは設計の答え合わせとして極めて大事です。

機器据付後の配管工事に関しても、都度確認したいところ。

工事会社の作業員から質問が来る場合があります。

これも設計の答え合わせとして非常に大事。

目の前の仕事に追われてしまい現場チェックの優先度を下げていかざるをえないと、勉強の機会が少なくなっていきます。

消防検査前のラインチェックだけをしていると、現場の感覚を身に付けることができません。

やり直し工事の打合せに参加

配管図面屋さんは、やり直し工事の打合せに参加するべきです。

現場で問題が起きた時に、工事会社とエンジニアがその場で判断して修正するケースがあります。

この場合、設計の問題点を配管図面屋さんが知ることはありません。

配管図面屋さんが忙しいから、声を掛けずに決めてしまった。

という親切心は、実は親切心になっていません。

打合せに参加することができなくても、決めた内容は図面屋さんに伝えるべきです。

図面屋さんも現場チェックをして、考えることができるからです。

設計の考え方を伝える

図面屋さんには設計の考え方を伝える方が良いです。

- P&IDに書いているから

- 配管図に朱書きしたから

というような命令に近い指示事項だけでは、学習はできません。

- このラインは水を嫌うから、溶接をしっかりするスペックで設計

- この配管はできるだけ水平ラインを無くしたい

などのような情報は設計思想から決まります。

エンジニアは設計思想を持ち、図面屋さんに伝えることが大事です。

設計思想がない汎用的な図面が出来上がって、こんなつもりじゃなかったと嘆いても後の祭りです。

バッチ系化学プラントの配管設計の特殊性

配管図面屋さんから見たバッチ系化学プラントの配管設計のポイントを紹介します。

化学プラントのオーナーエンジニアは自社の配管設計のポイントを社内ノウハウとして蓄積しています。

配管図面屋さんでもその会社の仕事を長年担当している人は、そのノウハウを自分のスキルとして確立できているでしょう。

外部の配管図面屋さんを採用する場合、このノウハウの壁が設計の障害になります。

狭い

バッチ系化学プラントの配管設計をした人全員が口をそろえて言います。

狭い

とにかく狭い

分かります。とても良く分かります。

連続プラントと比較してもバッチプラントは明らかに狭いです。

プラント平面上で設備が占める割合はバッチ系化学プラントの方が圧倒的に大きいです。

これは連続プラントのように細長い塔や熱交換器をいくつも並べれないからです。

タンクや反応槽はデッドスペースを生んでしまいます。

デッドスペースというのは配管を設置することすら許されない空間のこと、

デッドスペースが多い空間に、配管を張り巡らせていくのだから、狭いと感じても仕方がないでしょう。

バッチ系化学プラントでは生産品目が多いため、1プラント内の配管本数が相対的に多くなります。

これも狭いと感じる要因の1つでしょう。

化学プラント自体が配管が多い業界ですが、その中でも特に配管が多いのがバッチ系化学プラント。

グラスライニング配管が多い

バッチ系化学プラントではグラスライニング配管が多いです。

これは設計経験が少ない人から見れば、1つのやっかいごと。

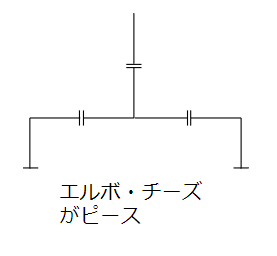

グラスライニング配管は、配管設計上はフィッティング類の制約条件が生まれます。

エルボやチーズといったフィッティング類が全てピース化されています。

既製品で面間寸法が固定化されています。

SGPやSUSの配管でもエルボやチーズは既製品ですが、ピース化はされていません。

エルボやチーズの前後にフランジを切り込むとき、面間は設計者が自由に決めれます。

グラスライニング配管では面間が固定化されているため、細かい配管設計ができません。

装置間を適当に配管を繋いで、現場調整で対応という力業ができないのが、グラスライニング配管。

これは中堅の図面屋さんが陥りやすい問題です。

切替配管のケアが大変

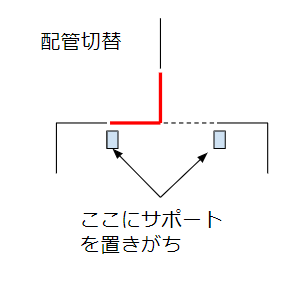

バッチ系化学プラントの配管設計では切替配管のケアも独特です。

切替配管は一般に以下のイメージです。

切替配管はエルボで配管ルートの切り替えを行います。

切替方法はいくつかありますが、上のイメージは典型例。

切替配管のルートを見つけ出すこと自体は難しくありませんが、サポートを疎かにしがちです。

上の例では、切替配管の接続部にサポートを置いてしまいます。

こうすると配管を切り替えるために、配管とサポートの接続を外さないといけません。

これってかなり面倒ですよ。

製造部からのクレームが来やすい場面です。

これを避けるためには配管サポートを別の場所で取ること考えないといけません。

配管設計において配管サポートの取り方は、現場任せにする工場も多いでしょう。

しかし、切替配管だけは現場任せでは機能しません。

バッチ系化学プラントでは配管サポートの重要性が、他業種よりも高いのが特徴です。

機器周りの作業

配管図面屋さんは機器周りの作業を知りません。

これは当然といえば当然。

機器のことを理解できるのは、やはりユーザーの設備設計エンジニアや製造部の管理者でしょう。

例えば以下のような作業が、バッチ系化学プラントでも必要です。

- 反応槽上部からサンプリングを行う

- 分液作業で、ポンプ周りの作業を行う

- 設備切替作業で、液抜きや窒素ブローを多用する

- 入槽作業のために配管の縁切りを行う

- 不使用ラインに遮断板を挿入する

- 粉体の投入排出部は清掃を行う

こういった作業が機器周りに数多く存在します。

配管図面屋さんは当然ながら苦手な分野です。

というよりも、これはユーザー側がしっかり見るべきポイントでしょう。

P&IDから配管図を干渉なく三次元的に組み上げるだけで精いっぱいです。

フレキの使用制限

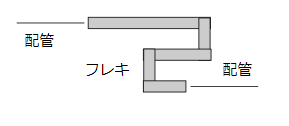

図面屋さんの多くは、フレキに対する思考が弱いです。

フレキは伸縮継手の1つで、ホースと同じです。

ホースは曲げることができますが、曲げる量は限界があります。

曲げ半径とか使用制限というでしょう。

フレキを1度でも触ったことがあれば理解できるでしょうが、

触ったことがない配管図面屋さんは非常に多いです。

そんな配管図面屋さんがフレキを配管と接続するときに、以下のような図面を提出することがあります。

これ見にくいかも知れませんが、1本のフレキをS字状に曲げようとした図面です。

化学プラントで使用するフレキではこれな不可能です。

ゴムホースの世界なら可能。

配管サポート

配管図面屋さんは、配管サポートに対する認識が弱いです。

配管設計上は配管口径と最小のサポート間隔を基準化しています。

配管図面屋さんはその範囲内でサポートを並べることは可能です。

でも、工事現場をじっくり見る機会がなければ、工事監督者とじっくり話す機会もなく、製造部の運転者とも話す機会がないので、

サポートの重要性に気付くことができません。

特にバッチ系化学プラントでは切替配管や遮断板の挿入作業時に、サポートが邪魔になることが多いです。

サポートの問題は配管図面屋さんも認識しています。

関連記事

図面に関してさらに知りたい方は、以下の記事をご覧ください。

最後に

化学プラントの配管図面屋さんの仕事内容についてまとめました。

P&ID・配置図・機器図・配管図などの作成をしたり、工事会社への説明・ラインチェックなど多岐にわたります。

CADを使う時間が多いですが、現場の割合もそれなりにあります。

図面屋さんの単価・派遣・スキル・成長の機会なども触れています。

バッチ系化学プラントの配管設計の特殊性についても図面屋の視点で解説しています。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント