化学プラントの製造プロセスは、機械系エンジニアにとって理解が難しい分野です。物の流れが目に見えないため、頭の中で装置や配管内の反応をイメージする力が求められます。

本記事では、バッチ系化学プラントの典型的な製造工程を、初心者でも理解しやすい形で解説します。これを押さえれば、設計や保全の視点もぐっと分かりやすくなります。

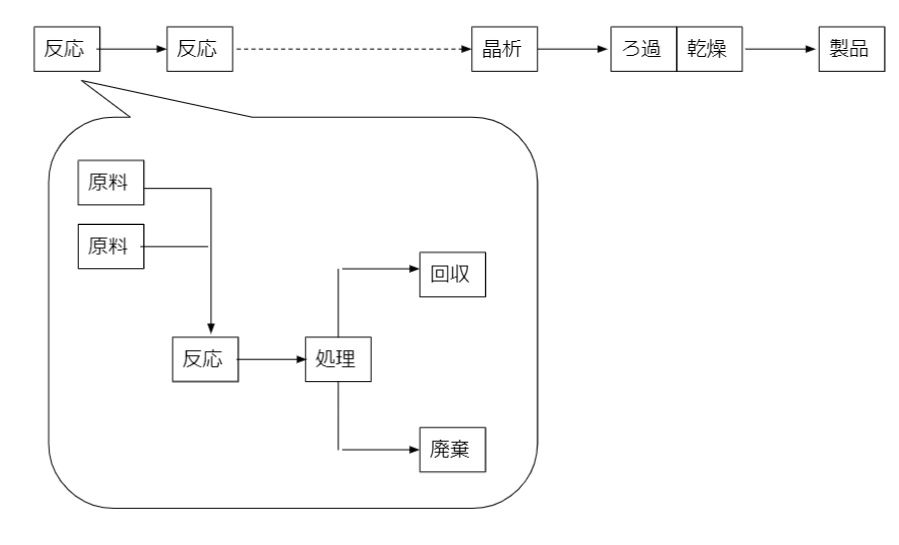

反応を1単位

化学プラントは化学反応を単位とした運転を行います。バッチ系化学プラントもその例に漏れません。

この図のとおり反応を1つの単位として複数の反応を繰り返して行います。粉体系の製品である場合が多いので、最後に晶析・ろ過・乾燥という特殊工程を入れ込みます。

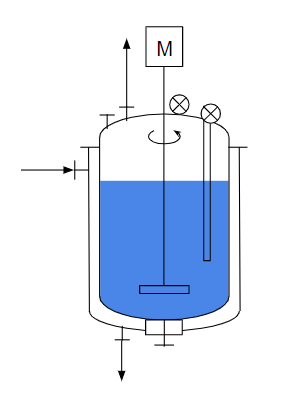

反応

化学プラントの肝は反応です。バッチ系化学プラントでは下の図のような反応槽を使って反応をさせます。

バッチ系化学プラントでは液体と液体の原料を接触反応させて、液体の生成物と液体もしくは気体の不純物を得ます。

| – | 液体 | 気体 | 固体 |

| 原料 | ◎ | △ | 〇 |

| 生成物 | ◎ | – | △ |

| 不純物 | ◎ | △ | 〇 |

◎・〇・△は取り扱う頻度を定性的に示したものです。液体系が圧倒的です。この辺は反応条件によって本当にさまざま。

反応は原料Aと原料Bを接触させることで起こります。接触の仕方は大きく2種類あって、

- 原料Aと装置に投入して、原料Bもまとめて装置に投入

- 原料Aを装置に投入して、原料Bはゆっくり装置に投入

と分かれます。まとめてなのかゆっくりなのかの違いです。普通はゆっくりです。これを滴下と呼びます。

反応では大きな発熱反応熱が出るのが普通なので、一度に反応させるとすぐに高温の危険な状態になってしまいます。これを防ぐためにゆっくり反応させます。まとめて投入する場合は反応熱が発生しない例外的な処置です。吸熱反応などが代表例です。

反応は1つの反応槽で完結させます。

処理

反応が終わったら、すぐに次の反応に進むわけではありません。ほぼ必ず何らかの処理をします。抽出や洗浄の世界です。

生成物と不純物

典型例を紹介しましょう。液体の原料Aと原料Bを接触反応させる工程です。溶媒として有機溶媒を使います。反応前はこんな感じ。

| – | 油層 | 水層 |

| 原料A | ◎ | – |

| 原料B | ◎ | – |

これが反応し終わると一般には以下のような感じになります。

| – | 油層 | 水層 |

| 原料A | △ | – |

| 原料B | △ | – |

| 生成物C | ◎ | – |

| 不純物D | ◎ | – |

◎・〇・△は割合や量を定性的に示したのものと思ってください。適当です。さてこの状態で次の反応をさせようとしたら、何となく面倒ではありませんか?不純物が何か悪さをしそうです。

もちろん不純物が居ても居なくても影響がないかも知れませんが、余計な影響を与えそうなものは除去するのが基本です。

水洗浄

反応で発生した不純物を除去する最初の手段は水での洗浄です。上の例で水を加えると以下のような感じになります。

| – | 油層 | 水層 |

| 原料A | △ | – |

| 原料B | △ | – |

| 生成物C | ◎ | △ |

| 不純物D | △ | ◎ |

不純物Dが水層側に移ります。この操作を抽出と呼びます。ここで考えているのは生成物Cは溶媒に溶けていて、不純物Dは溶媒には溶けないが水には溶けるという例です。

油層

油層側は次の反応に移送されます。反応が進むにつれて原料の残りが溜まっていきそうですよね。その通りです。

この原料の残り分をどれだけ少なくするかが、化学反応でとても大事なこと。収率と専門用語で言います。機械関係の製造では歩留まりと呼びますが、それの化学版です。

| – | 油層 | |

| 原料A | △ | – |

| 原料B | △ | – |

| 生成物C | ◎ | できるだけ多く! |

| 不純物D | △ | – |

収率を最大化するために反応条件や処理条件を決めています。研究開発段階から設定しますが最終的には試製造でその能力を固めきります。

抽出の油層は1つの反応槽で移送

水層

水層の処理は多少複雑です。まずは再抽出を行います。

| – | 水層 |

| 原料A | – |

| 原料B | – |

| 生成物C | △ |

| 不純物D | ◎ |

水層にはわずかながら生成物Cがいます。これを廃棄するのはもったいない!ということで水層側に有機溶媒を入れます。これで水層にいたわずかながらの生成物Cが油層側に移動します。

| – | 油層 | 水層 |

| 原料A | – | – |

| 原料B | – | – |

| 生成物C | ◎ | – |

| 不純物D | – | ◎ |

これをもともとの油層側と混ぜて次の工程に移送させます。再抽出後の水層側には生成物Cがほぼゼロの状態で、油層側には不純物がほぼゼロの状態となります。

これで残りのターゲットになるのは水そのもの。水は綺麗な水かというとそんなことはなく、酸かアルカリに偏っていることが多いです。そこで水に酸やアルカリを加えてpH調整をします。pH計が良く使われますね。

この処理は一般に長い工程を経ることになり、反応そのものと同じくらいの手間を掛ける場合もあります。

抽出の水層は複数個の反応槽で移送

1反応で必要な反応槽

バッチプラントでは似たような大きさの反応槽をいくつも持っています。1つの反応単位でも反応・処理と複数の反応槽と使います。少ない場合でも2個~3個は使うでしょう。

これが分かるとそのプラントでどれだけの反応単位があるか、ある程度想像がついてしまいます。機械エンジニア的には気が付かないでしょうが、化学エンジニアがプラントを見るときはそんな目で見ているでしょう。

晶析

晶析というのは結晶を析出させる操作のことです。複数の反応を経て製品Zを得たばかりの時は、製品Zは溶媒Aに溶けています。

というよりそういう溶媒Aを選んで使います。このままだと固体として取り出すことはできません。そこで製品Zを固体として取り出すことを考えないといけません。塩水を沸騰させたら塩がでてくるとか、温度を下げたら溶けない塩が出てくるとか、化学の実験で行いましたよね。発想はあれと同じです。

ただし化学プラントでは別の溶媒Bを加える操作を行うことが多いです。この溶媒Bを貧溶媒と言います。

| – | 油層A | 油層B |

| 製品Z | ◎ | ◎ |

難しいことはさておき、何か溶媒を加えたら粉が出てくるものだと思っていれば十分です。

ろ過乾燥

ろ過乾燥は言葉どおりの操作です。ろ過は遠心分離機で、乾燥はコニカルドライヤーで行うことが多いでしょう。

ろ過は製品Zの固体と溶媒A・Bを分離するために使います。ろ布などの網目を介して固体を捕まえて、液体を排出するという操作です。その固体には洗浄液を掛けて洗浄します。洗濯機と同じです。

排出した液体であるろ液や洗浄液は一般に回収や廃棄のための処理が行われます。特に溶媒A・Bはリサイクル工程でしっかり回収します。洗浄が終わった製品Zはまだ液体で塗れている状態です。これをウェットケーキと呼びます。

乾燥工程でしっかり乾燥させます。乾燥が終わるとドライケーキと呼び方が変わります。

溶媒回収

ろ過工程などで発生したろ液には多量の有機溶媒A・Bが含まれます。これをリサイクルするのが溶媒回収の工程。

一般には蒸留で回収します。バッチではバッチ蒸留・連続蒸留どちらも使います。汎用性の点からは反応槽を使ったバッチ蒸留、効率の点からは塔を使った連続蒸留と使い分けます。

関連記事

本記事で紹介するような全体像を体系的に知るだけで、理解速度がぐっと早くなりますよ。

参考

化学プロセスは機械屋にとっては難しく思えるでしょう。もちろん専門的に学ぶ必要はありませんが、どういうことが話題になっているかを知るには何かしらの書籍で勉強することは重要です。

最後に

バッチ系化学プラントの製造プロセスは、反応・処理・晶析・ろ過・乾燥・溶媒回収の流れを押さえれば、初心者でも理解可能です。機械系エンジニアがこの流れを知ることで、設計や保全の視点がぐっと分かりやすくなります。プラント全体の工程を頭に描けるようになることが、効率的な運転・保守の第一歩です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント