粉体を扱うプラントなどでは、ホッパーに粉体を溜め込んで使用することが多いです。ここで問題になるが詰まり・閉塞です。

ホッパー関係では常に問題になるので、いろいろな対策が考えられています。一般的な対策の中でも、化学プラントでは使えないものが結構あり、選択肢が狭くなります。何が使えるのか・何が使えないのか確認していきましょう。

この記事は、ホッパー設計シリーズの一部です。

粉体ホッパーで変わる化学プラントの運転:効率化と安全性向上の実践例

粉体ホッパーで粉塵爆発を防ぐ設計ポイント:投入時の密閉化から排出時の窒素ブローまで

粉体貯留ホッパーのかんたんな設計方法

ホッパーの概略機器設計の実際|粉体貯留用

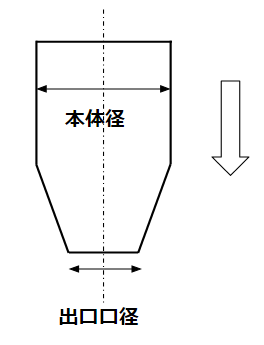

サイズ

ホッパーのサイズはできるだけ大きい方が、機能的には望ましいです。容量が大きくなって、粉体の貯留量が大きくなるからです。

投入から払出までの時間余裕を作れると、生産は安定しますからね。閉塞という点でも、寸法が大きい方が問題になりにくいです。

入口と出口の口径はできるだけ大きく

ホッパーの入口と出口の口径はできるだけ大きくしましょう。大きくすることのデメリットは、以下が挙げられます。閉塞防止というメリットとどこまで調整するかが、設計のポイントでしょう。

- 入口口径を大きくすると、人が落下したり・異物が混入したり

- 出口口径を大きくしても、配管径が小さいと結局詰まってしまう。

- 入口口径と出口口径を大きくすると、一般にコストがあがる。

一度設置してしまうと後で改造するのが大変なので、最初から余裕をもって設置しておくのがいいでしょう。

本体径は広げ過ぎない

本体径も広げた方が有利だろうと思いがちですが、ここは注意です。径が大きいと粉塵爆発のリスクが上がります。

粉体間で発生した静電気はホッパーを伝って逃げていきますが、ホッパー径を大きくしてしまうと静電気が逃げるまでの距離が大きくなってしまいます。

電気が逃げずに静電気によって粉塵爆発を起こす可能性があるので、ホッパー径は大きくし過ぎないようにしましょう。

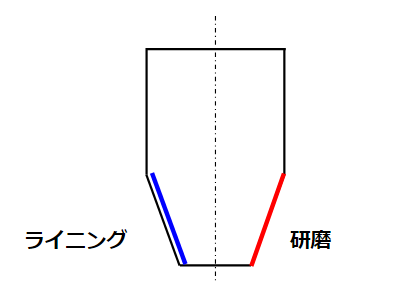

表面加工

表面加工は、間接的に閉塞への効果があります。

研磨(バフなど)

ホッパー内部を研磨する方法は一般的です。一般のステンレスの板はそれなりに凹凸を持っています。この凹凸で引っかかった粉体がきっかけで、粉体が残っていって閉塞するという可能性があります。

確率を下げるためにも、表面を研磨すると良いでしょう。バフ研磨などの表現で知られています。しないよりはした方が良いですが、過度に期待しない方が良いでしょう。

ホッパーが綺麗なコニカルの形をしていて、粉が溜まらないことが前提だからです。例えばハンマーなどでホッパーを外から叩くことはよくあります。これがホッパーを変形させてしまい、長期的には閉塞を生んでしまいます。

ライニング

ライニングはフッ素樹脂などをホッパー内側に貼る方法です。フッ素樹脂は抵抗が小さいので、研磨よりも効果が期待されます。

ところが、化学プラントでは止めた方が無難です。粉塵爆発のリスクが極端に高くなるからです。

便利に見えるフッ素樹脂ですが、静電気に対しては弱いです。研磨と同じく、外部から叩くことで変形したり剥離することもデメリットです。もちろん高いというのもデメリット。内部振動の設備と相性が良くないこともデメリット。おそらくメリットよりもデメリットの方が多いでしょう。

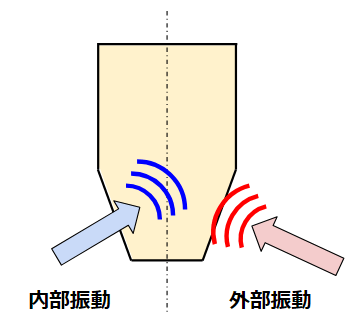

機械的な力

ホッパーの閉塞対策として、機械的な力で何とか解決しようとするのは、当たり前の発想でしょう。

外部振動

外部振動とはホッパーの外側から、振動や衝撃の力を加えることで、ホッパー内部に振動を与える方法です。エアノッカーなどの表現で一般的ですね。この方法のメリットを整理しましょう。

- 粉体や系内のガスが外部へ流出しない

- 装置の改造がしやすい

安全性は高いです。逆にデメリットもあります。

- 騒音が大きい

- 閉塞解消効果が高くない

例えば、固まった塩とか砂糖の入った容器で、容器ごと机とかにコンコン叩いてもなかなか崩れないことがありますよね。あれと同じことが、外部振動の問題となります。

内部振動

内部振動は、ホッパー内部に直接振動を伝える方法です。ブリッジブレーカーという名前で知られています。粉体を直接触るので、閉塞効果は相当高いです。

塩や砂糖が固まった時に、容器のふたを開けて箸などで直接触るとすぐに崩れますよね。これが内部振動です。

外部振動のメリットが内部振動のデメリットとなるので、特に異物は気にしないといけません。

気体の力(ブロー)

気体の力で粉体閉塞を解除する方法があります。圧縮空気や圧縮窒素を使う方法です。

粉塵爆発のリスクを避けるためにも、圧縮空気は止めておきましょう。

圧縮窒素を使うにしても、かなり考えて使わないといけません。

- 圧力設定で効果が変わる

- プラントの窒素供給能力によって強弱が変わる

- パージ間隔が速いと、粉塵が舞いすぎる

- パージ間隔が遅いと、窒素ラインまで閉塞する

- 運転が終わった後、粉塵が落ち着くのを待ちつつ、一定量常時パージしないと詰まる

取り扱いが結構難しいです。窒素を使うので安全性が高く信頼感がありそうで、閉塞の問題からはやはり逃げられません。

参考

関連記事

粉体についてさらに知りたい方は、以下の記事をご覧ください。

関連情報

粉体を取り扱う理由

ホッパー容量

ホッパー設計

粉体配管の設計

ロータリーバルブの設計

粉体輸送設備

最後に

粉体ホッパーの閉塞対策は、万能な方法は存在しません。化学プラントにおいて特に効果が高いのは、

- 入口・出口口径の適切な設計

- 過不足ないホッパー寸法

- 内部振動装置の適切な採用

一方で、

- 外部振動

- ライニング

- ガスブロー

は使いどころを誤ると、効果が薄い、あるいは危険になります。閉塞対策は「効きそうか」ではなく、安全性・粉体特性・保全性を含めた総合判断が重要です。これが化学プラントならではの難しさであり、設計の腕の見せどころでもあります。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント