水蒸気蒸留は化学プラントでよく使われる分離方法ですが、設計能力のチェックや運転時の確認では、手計算でも十分にイメージを掴むことができます。

本記事では、顕熱・潜熱・分圧といった基本的な考え方を使い、水蒸気蒸留の計算イメージを分かりやすく解説します。機械系エンジニアでも理解できる内容ですので、現場での能力確認や設計段階の参考にしてください。

蒸留の1つの方法ですが、最近ではほとんど耳にすることが無くなりました。古いプラントなら現役で使っている場合もあるでしょうが、真空ポンプやエゼクターを使った減圧蒸留が一般的でしょう。とはいえ、化学プロセスに関わるエンジニアは機電系でも、水蒸気蒸留の原理が理解できていると、新たなプロセスを検討するときに役に立つでしょう。ちょっとした練習問題のつもりでご覧ください。

この記事は、蒸留シリーズの一部です。

水蒸気蒸留と真空ポンプ蒸留の違いとは?設備コスト・サイズ・動力コストを徹底比較

【貧溶媒】晶析の前に蒸留が必要な理由

蒸留で省エネ・コスト削減!化学プラントでの溶媒回収の実務解説

水蒸気蒸留のかんたんな計算イメージ

蒸留で起こる変化をざっくり理解する方法

バッチ蒸留の基礎と装置構成|反応器・塔・熱交・槽を理解する

水蒸気蒸留の原理

水蒸気蒸留の原理を解説します。

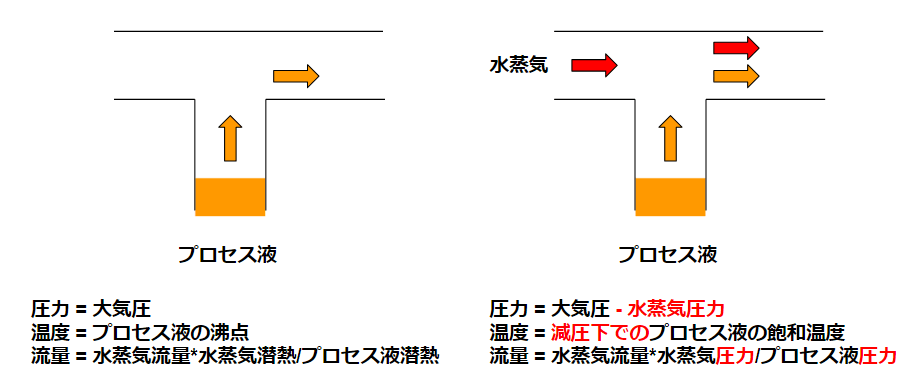

左側の図は水蒸気蒸留でない通常の蒸留です。反応器のジャケットに水蒸気を流して、プロセス液を温めて蒸留します。基本ケースとしての大気圧での蒸留を考えた場合、運転条件は上記のように決まります。圧力は当然大気圧、温度はプロセス液の沸点で、蒸発流量は水蒸気の熱量と蒸発に使われる熱量が等しいという関係から決まります。

右側の図は水蒸気蒸留です。水蒸気蒸留は、プロセス内部に水蒸気を直接投入する点で、通常の蒸留とは違います。系内の圧力は大気圧のままですが、水蒸気の圧力分だけプロセス上記に割り当てられる圧力は下がります。その分だけ、プロセス液の沸点を下げることができ、減圧蒸留と同じ効果を得ることができます。蒸発流量は、水蒸気流量と分圧比で決まります。原理はかなりシンプルですね。

フロー

水蒸気蒸留を実現するためのフローを考えましょう。

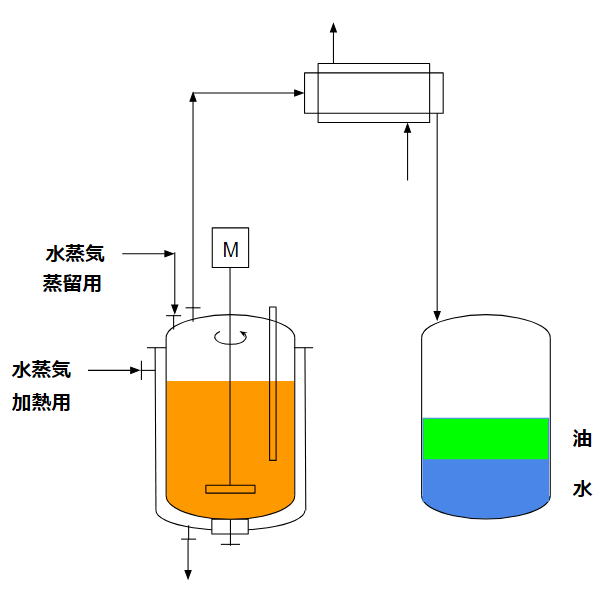

通常の蒸留と形は似ています。水蒸気を反応器に直接投入できるラインがあることが、大きな違いです。沸騰させる温度近くまでプロセス液を温めるのは、ジャケットと撹拌機を使う方が安全です。それから実際に沸騰させる時には、反応器に水蒸気を直接投入します。

プロセス液は蒸発して、水蒸気とプロセスガスとして排出されます。これを熱交換器で冷やして凝縮させます。プロセス液が水に溶けない油の場合、凝縮液は水と油に分離します。このケースが最も理解しやすいです。水に溶ける場合は、沸点も流量も変わりますし、凝縮液の組成や量も水蒸気に依存します。

水蒸気圧力

水蒸気蒸留を実現するうえで圧力はとても大事です。大気圧を越える水蒸気を投入すると、第一種圧力容器に該当します。大気圧以下の圧力に減圧する仕組みが必要で、減温器が必要です。さらに安全弁を設置したり、インターロックを組んだりして、水蒸気圧力が高くなりすぎないように調整しないといけません。

水蒸気流量

水蒸気流量も制御対象となります。流量計を付けて、水蒸気圧力とカスケード制御を掛けます。流量が多すぎると、系内の圧力損失が高くなって運転圧力が変わります。

系内圧力とのバランスを考えたり、インターロックを組むことになります。水蒸気蒸留を反応器で実現しようとしても、接続口の問題で水蒸気がショートパスします。この分だけ、水蒸気流量は増えさないといけません。

特徴

水蒸気蒸留はシンプルな仕組みです。特徴をまとめてみました。

- 配管内の異物がプロセス内に混入する

- 水蒸気圧力の調整が狂うと、蒸留結果が変わる

- 減圧を作る仕組みは他にもある

- 蒸留で得られた物の処理が必要

アナログな仕組みだから、制御があまり問われないような蒸留なら水蒸気蒸留は効果的です。とはいえ、そのようなシステムが増えることはないですね。

水蒸気圧力や流量が少し変動するだけでも結果が変わるので、管理はしにくいです。昔は水蒸気蒸留以外に、減圧を効果的に作る仕組みがあまりありませんでした。

スチームエゼクターは同じように水蒸気を使いますが、圧力が高く消費エネルギーは多いし、エゼクターが故障する可能性があります。真空ポンプは水封式でもオイル式でも、圧力制御をするための制御システムが必要です。

この辺りの都合で、水蒸気蒸留は使いやすい場合があったのでしょう。昔のプロセスなら水蒸気蒸留で良くても、今のプロセスなら使われることはほぼありません。かといって現役で水蒸気蒸留をしているシステムでも、これを真空ポンプなどに切り替えるほどの価値のあるプロセスが多いわけでもありません。そうして水蒸気蒸留は一定量残り続けるのでしょう。

参考

関連記事

最後に

水蒸気蒸留の計算イメージを理解するには、以下のポイントを押さえましょう:

- 蒸留圧力は大気圧を基準に考える

- 顕熱・潜熱を合計して必要熱量を算定

- プロセス蒸気との同伴を考慮して水蒸気流量を決定

- 手計算で現場能力の確認が可能

この考え方を押さえるだけで、現場での装置運転や簡易設計がスムーズになります。

水蒸気蒸留などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント