化学プラントの設計では、目立たないが非常に重要な要素がいくつか存在します。その中でも「スプレーノズル」は、現場で見過ごされがちな一方、失敗すれば安全性や製品品質に直結するクリティカルな部品です。設計経験の少ない技術者にとっては、扱いが難しく、トラブルの温床になりがちです。

本記事では、スプレーノズルの選定から配置、圧力・流量の設計、材質選びやゆるみ対策まで、現場で役立つ知識を網羅的に解説しますZ

スプレーノズルは設計が疎かになりがちです。

目的

スプレーノズルの化学プラントでの使用目的から見ていきましょう。

- 緊急消火

- プロセス洗浄

この2つに大きく分けることができます。

緊急消火

緊急消火とはいわゆる消火設備のことです。

危険物製造所等には専用の固定消火設備が求められます。

ここでスプレーノズルの出番。

水噴霧消火設備や泡消火設備が良く採用されます。

化学プラントの場合、建屋そのものと設備の2つが主なターゲットになります。

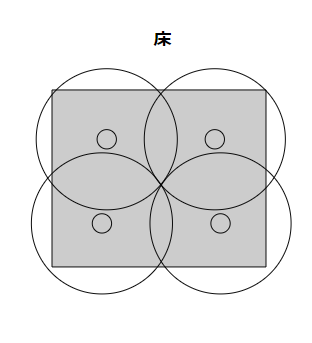

建屋とはズバリ床です。

鉄板床が火災で燃えて使えなくならないように、水を掛けます。

床前面に水が漏れなく包含されるように噴霧されることが要求されます。

包含図を書いて設計していきます。

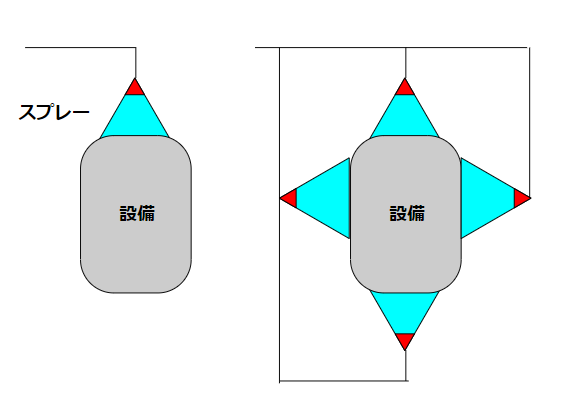

設備は、反応などで火災が発生してしまった場合に緊急消火をするために、スプレーノズルを付けます。

設備のどこから火災が発生するか分からないので、全表面を包含するようにスプレーします。

上面だけでなく側面や底面もスプレーするのがポイント。

意外と見落としがちです。

プロセス洗浄

プロセス洗浄とは、プロセス工程内で必要な洗浄のことです。

これと別に、製品切り替えや工事の前に行う設備洗浄もありますが対象外です。

プロセス洗浄は静機器用と動機器用で多少異なります。

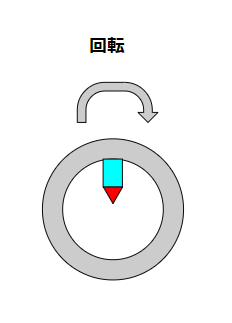

動機器用の洗浄の典型例は遠心分離機です。

ろ過後のケーキを洗浄するためにスプレーノズルを使います。

分離機そのものが回転していて、そこに洗浄液をスプレー。

洗浄しなければ後工程で影響が出てしまい、最悪品質アウトになりえます。

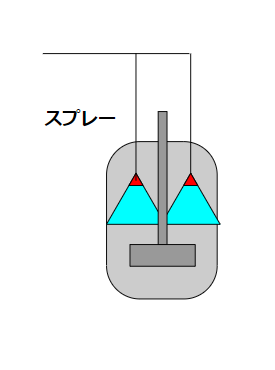

静機器用としては反応器などが該当します。

撹拌機付きの装置の内側に付着する物体を洗い落とすために、スプレーノズルを使います。

この絵の通りスプレーノズル下方だけを対象にしたものと、そうではなく上方を対象にしたものとで、多少の違いがあります。

上方を対象にした場合は、閉塞や故障のリスクが高くなります。

流量

スプレーノズルの設計要素の1つに流量があります。

- 緊急消火 法的要求に従う

- プロセス洗浄 経験的な値

緊急消火としての消火設備には、流量の法的規制があります。

ここに従うことになるので、スプレーノズル単体では設計する要素はほとんどありません。

流量が多くなりがちなので、配管口径・圧力損失などの供給側の設計が大事です。

プロセス洗浄は、どちらかというと経験的な値を採用するでしょう。

不明な場合は既設やメーカーに問い合わせてみます。

一般的な流量でトライしてみて問題なければOKという感覚ですね。

ノズルの数はできるだけ少なくしたいので、選び方としては以下のアプローチだと成功しやすいでしょう。

- 噴霧範囲の決定

- 必要流量の決定

- スプレーノズル1個当たりの流量・噴霧量の決定

- 着圧の決定(口径と噴霧量を複合的に計算)

噴霧範囲と流量が決まっても、着圧の計算上は口径と噴霧量が複合的に関係します。

圧力

圧力も流量と同じような設計間隔です

- 緊急消火 法的要求に従う

- プロセス洗浄 経験的な値

消火設備では着圧という形で、スプレーノズル放出圧力を定めます。

流量と合わせて供給側の設計です。

スプレーノズルの性能表には、流量と圧力が記載されているのでしっかり確認しましょう。

プロセス洗浄では圧力が大事ではなく、必要な洗浄流量を確保するために自ずと圧力が求められるという感覚です。

法的な制約がないため圧力を適当に考えてしまうと、着圧不足で流量も不足するという罠にはまります。

こういう時はブースターポンプの出番です。

噴霧範囲

スプレーノズルは噴霧範囲が設計要素となります。

カタログを見ると、型式を選定するという壁に衝突するでしょう。

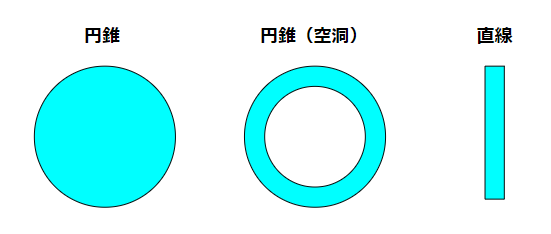

化学プラント用には使うのは主に2つです。

- 円錐 床・設備・静機器

- 直線(扇形) 動機器

円錐は側面から見たときの形をイメージしています。上面から見ると単純な円形。

洗浄の包含面積を広くとりたい場合は、この円錐形を使います。

ほとんどの場合は、この円錐形を使います。

派生形としての内部が空洞になっているパターンがありますが、これは私は使ったことがありません。

直線は噴霧範囲がほぼ直線の形をしたものです。

扇形と表現する場合もあります。

動機器である遠心分離機の洗浄では使うことが多いです。

材質

材質はステンレスが無難です。

装置内で使用するプロセス洗浄は、設備材質と合わせましょう。

SUS316にしておくと何かと無難です。

消火設備の場合でもステンレスが望ましいです。

というのも、スプレーノズルは詰まりが大敵です。

腐食したり錆が混入されたりすると、途端に使えなくなります。

耐食性をできるだけ上げておく方が好ましいです。

PVCやPVDFなどの樹脂系を使う場合もありますが、設備が樹脂系に限定した方が良いでしょう。

樹脂は使っていくうちに割れる可能性があるからです。

材質はSUS316無難

ゆるみ止め

スプレーノズルの最大の悩みどころは「緩む」ということでしょう。

ねじ込み継手が基本です。

ねじは緩みます。

消火設備なら緩んでもまだ良いのですが、プロセス洗浄は被害が大きくなります。

緩んで落下して異物となったり、設備を故障させたり・・・と品質を安定化させるために洗浄しているはずが、別のトラブルを誘引しかねません。

とりあえず点溶接をすることになるでしょう。

ただし、溶接量が多くないので気が付いたら剥がれていたというトラブルが起きます。

定期的なチェックが欠かせません。

樹脂の場合も溶着に頼ることになりますが、割れが起きたら脱落するのは同じです。

参考

関連記事

スプレーノズルの問題は、特に圧力損失が大事です。以下の記事も合わせてご確認ください。

最後に

スプレーノズルは、化学プラント設計において「小さな部品で大きな影響を及ぼす」存在です。緊急消火とプロセス洗浄のどちらを目的とするかにより、設計のアプローチは大きく変わります。

流量・圧力・噴霧範囲・材質・ゆるみ防止といった設計要素を一つひとつ丁寧に検討することで、安全性と洗浄効率の両立が可能になります。目立たないからこそ、慎重な設計が求められるのです。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント