化学プラントでは、どの設備にも「液溜まり」が発生する可能性があります。液溜まりは見落とすと洗浄・保全作業でのトラブルや配管腐食の原因になるため、設計段階から運転・保全まで意識することが重要です。

本記事では、液溜まりが発生しやすい代表的な6箇所を紹介し、実務での注意ポイントを解説します。どこで液が溜まるのかということを理解したうえで運転や設計をするのと、意識せずに「これしかない」という発想だけで対応するのとでは大きな違いがあります。どこにどれくらいの液が溜まるのかという認識を持てるように、メジャーなものをピックアップしました。

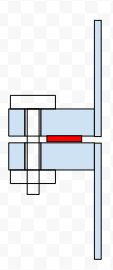

フランジ面

フランジ面にはほぼ必ずと言っていいほど液溜まりがあります。

これはフランジとガスケットのサイズが完全に合わせることができないからです。仮にあったとしても、完全に同芯の関係でセットすることができません。溜まる量としてはわずかですが、フランジの数が多いほど溜まる量は多くなっていきます。特にグラスライニングやフッ素樹脂ライニングの配管などはピースが決まってしまうため、フランジ数が多くなりがちです。

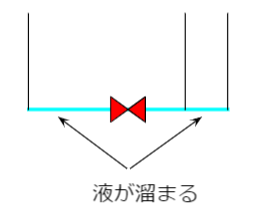

配管

配管はもともと液溜まりがしやすいです。液抜きバルブを忘れるケースは、最低でも注意して回避しましょう。

適正な位置に液抜きバルブを付けること自体をまずは忘れがちです。仮に意識して液抜きバルブを付けれたとしても、ダイアフラムバルブなどでは液が溜まる部分は必ず残ります。バルブハンドルが上部にくる形でセッティングしたら、配管口径と同じ高さ分の多量の液が溜まります。

この問題は、バルブハンドルを横に向けるというアナログな対応でほぼ解決できます。しかし、この方法でも微妙に液溜まりはできてしまいます。

この図はダイアフラムバルブのシール面を上部から見たものです。流路面とシール面とが同じ径にはなっておらず、シール面の方が微妙に小さくなっています。このバルブをハンドルが横向きに付けたとしても、上図の水色部分が液溜まりを発生させます。液抜きバルブがあるから液が完全に抜けて、問題ないはずだ!ということは思い込みです。

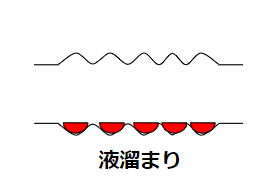

フレキシブルチューブ

フレキシブルチューブも液が溜まりやすいです。曲げることを想定したフレキシブルチューブは、中身が蛇腹の構造をしています。

これが液溜まりの原因となります。それ以外にもフレキシブルチューブを曲げて配管と繋げてしまうと、そこでも液溜まりがあります。ホースなどと同じですね。

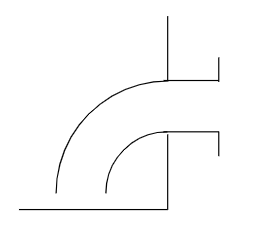

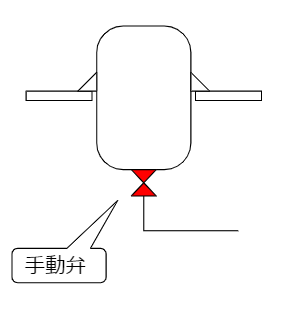

タンク

タンクは液溜まりがしやすい構造です。特に屋外タンクなどの平底タンクが典型例。液溜まりをできるだけなくすために、ノズルを底の近くまで繋ぎこむという工夫も必要でしょう。

液溜まりを回避するためには、底にノズルが必要です。

開閉のために手動弁もしくは自動弁を使います。化学プラントでは底抜きタンクが当たり前のように配置されていますが、これは液溜まりを避けたいからという背景があります。当たり前かもしれませんが、言われないと気が付かないでしょう。

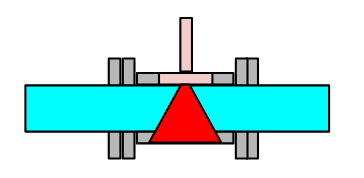

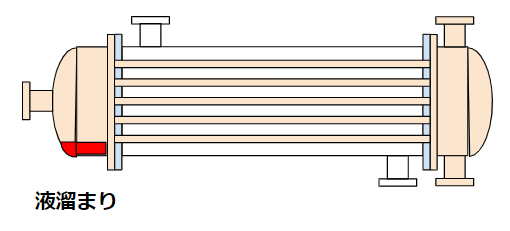

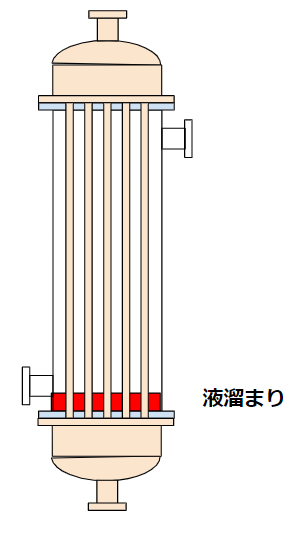

多管式熱交換器

多管式熱交換器は液が必ず溜まります。横型だとボンネット、竪型だとシェルで溜まる形になります。特に横型はプロセス液の場合が多いので、注意が必要です。

竪型の場合は冷却水などの、漏れても大きな問題にならない場合が多いです。

シェル側の液溜まりを回避するために、プラグを付けることも考えられます。長期間使用せずに錆びていって腐食して取れるというパターンがありがちですので、過信しないようにしましょう。

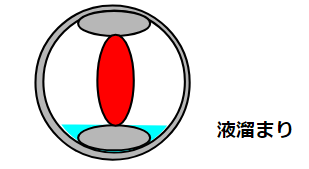

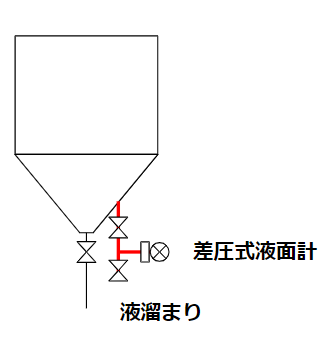

差圧式液面計

差圧式液面計は液溜まりの典型的な部分です。

「知っている人は知っている、知らない人は知らない」という感じです。言われればなるほどと納得するでしょう。

差圧式液面計は液圧を検知する計器なので、液面計の1次側には液がいます。液面計をメンテナンスするために取り外そうとしたとき、安全に取り外せるように液抜きをしないといけません。

液抜き用のバルブは必須です。プロセス的には液抜きが危ないものもあり、その場合には差圧式液面計はできるだけ避けた方が無難でしょう。電波式など別の方式の方が安全です。

参考

最後に

化学プラントでは、フランジ・配管・フレキシブルチューブ・タンク・熱交換器・差圧式液面計など、液溜まりが発生しやすい箇所が複数あります。液抜き作業で「液が抜けたから安全」と思い込まず、設備の構造や設置状況を理解して点検・運転することがトラブル回避につながります。洗浄作業や保全作業時には特に注意が必要です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント